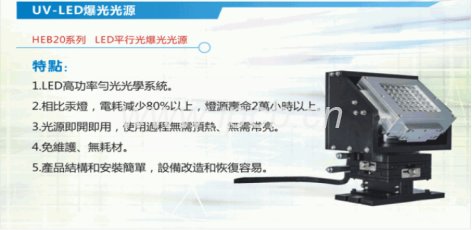

【內層線路板】銅箔基板先裁切成適應加工出產的尺寸體積。基板壓膜前一般需先用刷磨、微蝕等辦法將板面銅箔做合適的粗化處置,再以合適的溫度及壓力將干膜光阻密合貼附其上。將貼好干膜光阻的基板送入紫外光暴光機中暴光,光阻在底版透光地區范圍受紫外光映射后會萌生聚合反響,而將底版上的線路影像移轉到板面干膜光阻上。撕去膜面上的盡力照顧膠膜后,先以碳酸鈉水溶液將膜面上未受采光的地區范圍顯影去除,再用防腐劑混合溶液將顯露出來的銅箔腐蝕去除,形成線路。最終再以輕氧氣化納水溶液將功成身退的干膜光阻洗除。

【壓合】完成后的內層線路板須以玻璃纖維天然樹脂軟片與外層線路銅箔黏結。在壓合前,內層板需先經黑(氧氣)化處置,使銅面鈍化增加絕緣性;并使內層線路的銅面粗化以便能和軟片萌生令人滿意的黏結性能。迭合乎時常先將六層線路﹝含﹞以上的內層線路板用柳釘機成對的鉚合。再用盛盤將其齊楚迭放于鏡面鋼板之間,送入真空壓合機中以合適之溫度及壓力使軟片硬化黏結。壓合后的電路板以X蓔湎遼半自動定位鉆靶機鉆出靶孔做為里外層線路對位的基準孔。并將板邊做合適的細裁割切,以便捷后續加工。

【鉆孔】將電路板以CNC鉆孔機鉆出層間電路的導通孔道及燒焊零件的固定孔。鉆孔時用插梢透過先前鉆出的靶孔將電路板固定于鉆孔機床臺上,同時加上平整的下墊板(酚醛樹酯板或木漿板)與上蓋板(鋁板)以減損鉆孔毛頭的發生

【鍍通孔】在層間導通孔道成型后需于其上布建金屬銅層,以完成層間電路的導通。先以重度刷磨及高壓沖洗的形式徹底整理孔上的毛頭及孔中的粉屑,在徹底整理整潔的孔壁上泡在水中依附上錫。

【一次銅】鈀膠質層,再將其恢復成金屬鈀。將電路板浸于化學銅溶液中,借著鈀金屬的催化效用將溶液中的銅離子恢復淤積依附于孔壁上,形成通孔電路。再以硫酸銅浴電鍍的形式將導通孔內的銅層加厚到足夠抗拒后續加工及運用背景沖擊的厚度。

【外層線路 二次銅】在線路影像轉移的制造上猶如內層線路,但在線路腐刻上則分成正片兒與負片兩種出產形式。負片的出產形式猶如內層線路制造,在顯影后直接蝕銅、去膜即算完成。正片兒的出產形式則是在顯影后再加鍍二次銅與錫鉛(該地區范圍的錫鉛在稍后的蝕銅步驟中將被保遺留當作腐刻阻劑),去膜后以堿性的氨水、氯化銅混合溶液將顯露出來的銅箔腐蝕去除,形成線路。最終再以錫鉛剝除液將功成身退的錫鉛層剝除(在早期曾有保存錫鉛層,經重镕后用來包覆線路當當保證人護層的作法,現多無須)。

【防焊油墨 書契印刷】較早期的綠漆是用網版印刷后直接熱烘(或紫外光映射)讓漆膜硬化的形式出產。但因其在印刷及硬化的過程中等會導致綠漆滲透到線路終端接點的銅面上而萌生零件燒焊及運用上的圍困并攪擾,如今除開線路簡單粗豪的電路板運用外,多改用感光綠漆施行出產。

將客戶所需的書契、標志或零件標號以網版印刷的形式印在板面上,再用熱烘(或紫外光映射)的形式讓書契漆墨硬化。

【接點加工】防焊綠漆遮蓋了大部份的線路銅面,僅露出供零件燒焊、電性測試及電路板插接用的終端接點。該端點需另加合適盡力照顧層,以防止在長時期運用中連通陽極(+)的端點萌生氧氣化物,影響電路牢穩性及導致安全顧慮。

【成型割切】將電路板以CNC成型機(或生產模型沖床)割切成客戶需要的外型尺寸。割切時用插梢透過先前鉆出的定位孔將電路板固定于床臺(或生產模型)上成型。割切后金手指頭部位再施行磨斜角加工以便捷電路板插接運用。對于多聯片成型的電路板多需加開X形攀折線,以便捷客戶于插件后瓜分拆開。最終再將電路板上的粉屑及外表的離子污染物洗凈。

【檢板 包裝】常用包裝 PE膜包裝 熱縮膜包裝 真空包裝等。