很多針對半導體和集成電路 (IC) 封裝的熱度量的范圍介于 θja 至 Ψjt之間。 通常情況下,這些熱度量被很多 用戶錯誤的應用于估計他們系統中的結溫。 本文檔描述了傳統和全新的熱度量,并將它們應用于系統級結溫 估算方面。

結至環境熱阻,θja,是最常見的報告的熱度量,它也是最經常被誤用的。θja是安裝在特定測試試件上 IC 封 裝散熱性能的度量。 θja的目的是給出一個封裝的相對散熱性能可與之進行比較的度量值。 因此,TI 器件的 散熱性能可以與其他公司生產的器件相比較。 當兩家公司使用標準化測試來測量 θja時,這是可行 的,JEDEC 在 EIA/JESD 51 系列文檔中具體說明了此類測試。 然而,有時并未遵循 JEDEC 條件,并且對 于標準的偏離也未記錄在案。 這些測試變化會對 θja的測得值產生很大的影響。 因此,除非使用 θja值來公布 測試條件,否則這些測試條件值得懷疑。

使用以下步驟來執行 θja測量(總結自 EIA/JESD 51-1):

Step 1. 一個部件,通常是一個安裝在測試版上的集成電路 (IC) 封裝,此封裝包含一個能夠耗散功率并 測量最大芯片溫度。

Step 2. 測試芯片的溫度感測組件被校準。

Step 3. 封裝/測試版/系統被放置在一個不通風 (θja) 或空氣流通 (θma) 環境中。

Step 4. 一個已知功率在測試芯片內耗散。

Step 5. 在達到穩定狀態后,結溫被測量。

Step 6. 已測得的環境溫度與測得的結溫之間的差異被計算出來,并除以耗散的功率,從而得出一個以 °C/W 為單位的 θja值。

很不幸的是,θja常常被系統設計人員用來估算他們系統中所使用的器件的結溫。 這個等式通常被認為可有效 地根據 θja來計算結溫:

![]()

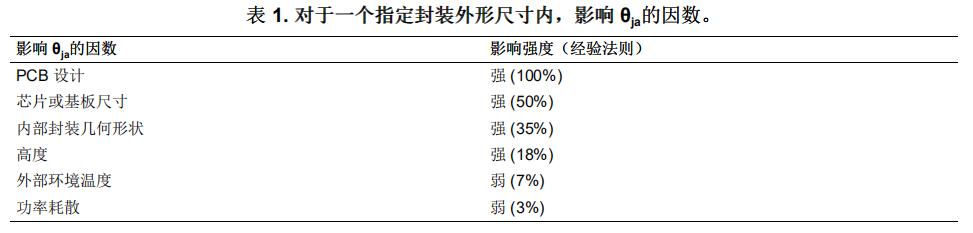

這是 θja熱參數的誤用,這是因為 θja是一個并不專屬于封裝的可變函數,它也是諸如已安裝部件上印刷電路板 (PCB) 的設計和布局布線等很多其它系統級特性的函數。 實際上,測試板是一個焊接在器件引線上的散 熱片。 對測試板的設計或配置的改變將改變散熱片的效率,并因此改變 θja。 事實上,在不通風的環境 中,JEDEC 定義的 θja測量,大約芯片產生的功率的 70-95% 由測試板耗散,而不是從封裝的表面散發。 由 于系統板很少接近被用來確定 θja的測試試件,θja使用公式 1的應用將導致極端錯誤的值。 表 1列出了在所有材料保持恒定時,將影響指定封裝外形尺寸內 θja的因數。 第一列列出了因數,而第二列 給出了憑經驗法則估算出的此因數所造成的影響。

根據 θja并不是封裝本身的特性,而是封裝,PCB 和其它環境因素的特性這一事實,它最好用作不同公司的 封裝散熱性能的對照。 例如,如果相對于競爭對手所公布的 45°C/W 值,TI 針對一個封裝公布了一個

40°C/W 的 θja值,那么 TI 部件在應用中有可能比競爭對手的部將多冷卻 10%。

最近,JEDEC 已經建立了一組標準用來測量并報告 IC 封裝的散熱性能。 這些標準全部屬于 EIA/JESD 51項下。 EIA/Semi 也具有一組與 JEDEC 版本完全不同的熱標準。 由于 θja不是一個常量,所以在嘗試一個比 較前,確定用來計算或測量 θja的標準就變得十分關鍵。 在 JEDEC 技術規范內,允許兩個測試板類型。 一個 1s(單信號層)配置給出了一個針對適度板上組裝、 多層系統級 PCB 應用的典型使用值。 一個 2s2p(雙信號層、雙隱蔽式電源層)配置給出了一個最佳情況 性能估算,假定采用了具有隱蔽式電源和接地層的稀疏板上組裝、高走線密度板設計。圖 1顯示了對于 17中不同封裝類型,針對這兩個電路板的 θja差異。 請注意,針對這些模型,所有材料和封裝幾何圖形保持恒定。

圖 1. 對于多種封裝,1s 與 2s2p PCB 之間的關系 如圖所示,單單一個 1s 與 2s2p 測試卡結構間關系的函數即可產生最多 50% 的 θja變化。

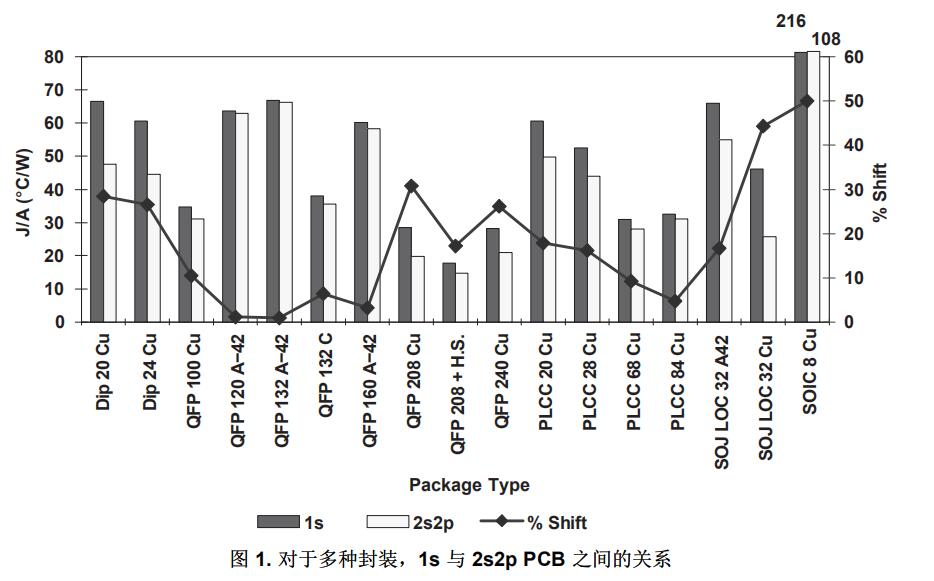

如果芯片或基板足夠大的話,一個封裝內的芯片或裸片基板都可發揮均熱片的功能。 這個均熱片有兩重功 效。 首先,它將能量從芯片熱點分散到封裝表面上更廣闊的面積上,從而增加對流能量損耗。 第二,它增 加了基板到引線指或封裝焊球的熱傳輸,然后將熱量傳導至 PCB。圖 2顯示了卷帶式空間陣列芯片級封裝(CSP) 中芯片尺寸對 θja 的影響。 如圖所示,針對此封裝的 θja隨芯片尺寸變化了大約 8 倍。 如果計劃縮小 芯片尺寸,那么很有必要重新測量或重新計算一個封裝的 θja。

圖 2. 芯片尺寸對 CSP 的影響

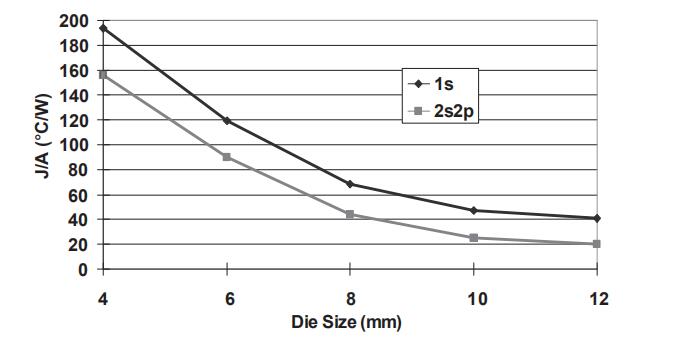

這個話題是指一個封裝內的布局布線,不管它是一個傳統的引線框架封裝、小型基板(S 基板)封裝、引線 片載 (LOC) 或球狀引腳柵格陣列 (BGA) 封裝。 越來越多普通的幾何形狀也可以對封裝散熱性能產生主要的 影響。 這些可以包括如圖 3中所示的封裝中引線頂端與芯片基板間的距離,或者甚至是基板和引線指之間的 引線框架。 后者是薄型封裝中特別重要的熱標準。 在 BGA 封裝中,內插板走線布局在將熱量從芯片分散至 封裝焊球,再傳導至 PCB,的過程中十分重要。

圖 3. J/A 與 引腳到基板距離間的關系

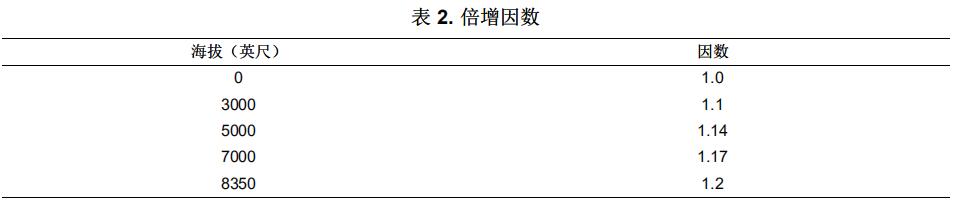

由于周圍環境的空氣壓力隨著海拔的變化而變化,空氣的冷卻效率也在發生變化。 IBM [1]曾經證明在海拔8000 英尺高運行的器件會比在海平面上運行的器件熱 20%。 其它調查已經顯示當在不同的海拔使用器件 時,風扇性能和內部底板空氣流動會有很大變化。 應該將這些影響考慮在內,特別是當未從散熱的角度考慮 系統設計時更是如此。 很多主要的系統公司具有壓力室以便在不同的有效海拔來測試他們的系統。 通常情 況下,這些公司用器件裝備他們的設計來測量器件運行在不同分壓下的內部組件溫度。表 2列出了取自 IBM公司的倍增因數來降低 θja額定值:

由于空氣的密度、粘度和熱容量隨著溫度的變化而變化,所以當我們發現 θja隨著周圍溫度的變化而變化時就 不應感到意外了。 TI 熱實驗室中的試驗顯示當在 0-100°C 的環境溫度范圍內測量時,θja會提升 10-20% –也 就是說,100°C 環境溫度中的 θja大約比 0°C 環境溫度中的 θja提升 20%。

器件的表面溫度促使封裝的對流和輻射能量損失。 封裝表面變得越熱,到周圍環境的對流和輻射熱損耗就越 有效。 因此,當封裝的功率加倍時,θja提升了大約 3% 這一情況就很正常了。 對于極低功率耗散,θja有時 比額定封裝功率水平高 2-3 倍。

Theta-ja (θja) 是一個系統級參數,這個參數在很大程度上取決于上面部分中所描述的系統參數;因此,有時 定義一個 Theta-ja 效用, θjaeffective,會比較有用,這只是運行在相關系統中的器件的 θja。 如果θjaeffective可以 從系統中的熱建模或測量中估算的話,可使用公式 1來計算結溫,前提是系統上周圍組件的功率不發生變 化。然后公式 1變成:

![]()

導致一個 θjaeffective的系統條件應該在報告一個 θjaeffective時始終被定義。

結至外殼熱阻度量最開始是設計用來在散熱片被連接后估算一個封裝的散熱性能。 JEDEC JESD51.1 規 定,Theta-jc 是“一個半導體器件的運行部分到最近接芯片安裝區域的封裝(外殼)表面的熱阻,此時同一表 面被適當散熱以大大減少表面上的溫度變化。” 雖然現在沒有定義 θjc的可用 JEDEC 技術規范,但是確實有 一個非常通用的測量 θjc的行業做法。 在以下部分中描述了這個做法。 SEMI 標準 G43-87 描述了一個測量 θjc的液體浸入方法。 雖然 TI 已經在過去使用了這個方法,它只具有歷史價值,而并不在這里詳述。

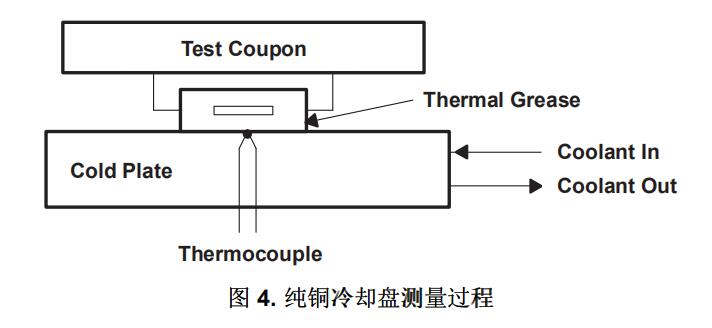

這個方法強制幾乎所有測試器件的功率通過一個已定義的封裝表面。 根據器件上散熱片的安裝方法,這也許 是封裝的最底層。 總的來說,它是封裝的頂層表面。θjc在確定芯片和安裝散熱片的表面之間熱阻方面比較有 用。總結起來,此過程是:

Step 1. 通常包含一個熱測試芯片的 IC 封裝被安裝在一個測試 PCB 上,它通常是 1s JEDEC 定義的測 試板。

Step 2. 當外殼頂部被測量時,此封裝在一個dead bug布局中與一個純銅冷卻盤(一個具有循環恒定溫 度液體的純銅塊)壓配。 否則,當封裝的主冷卻路徑通過一個焊接盤進入 PCB 時,一個到封 裝底部的純銅冷卻盤觸點通過 PCB 提供。

Step 3. 硅樹脂散熱油脂或其他散熱接口材料提供冷卻盤與封裝間的散熱連接。

Step 4. 在測試試件周圍提供了隔熱以大大降低寄生熱損耗。

Step 5. 為器件加電。

Step 6. 測試芯片的結溫被測量。

Step 7. 通過壓在這個表面上的熱電偶或其它溫度傳感器,與冷卻盤接觸的封裝表面的溫度被測量。

Step 8. 通過將測得的溫度 delta 除以已耗散的功率來計算 θjc。

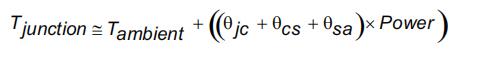

之前對 θjc已過時的理解顯示在公式 3中。

![]()

在這里,被報告的封裝散熱性能 θja是兩個電阻,θjc和 θca的和。θca代表外殼至環境熱阻,它由這個等式定 義。 對于具有金屬罐的封裝,這也許是個有效的等式,在這類封裝中,溫度相對恒定,與 PCB 沒有熱連 接。 但是,這些條件并不適用于當今與 PCB 緊密連接的塑料或陶瓷封裝。 在現在的封裝中,大散熱變化率 很常見,所以公式 3的意義值得商榷。 一個傳統的,但是無效的,θjc的用法就是計算運行在一個系統中的芯片的結溫。 運行在系統中的器件外殼溫 度使用熱電偶,IR 攝像頭或熒光探測器。 下面的等式被錯誤地用來計算結溫:公式 4:

![]()

這里的錯誤在于,在典型塑料封裝中,只有一小部分熱能量從封裝的頂部對流和輻射出去。 很多模型已經顯 示,芯片 60-95% 的熱能量從封裝連接的 PCB 上對流和輻射出去。 如果用戶認為全部功率從頂部表面耗散 的話,用公式 4計算出的結溫要高于實際溫度。 在具有熱工裕量的設計中,這是個麻煩,但是在沒有熱工裕 量的設計中,可采取錯誤限制。 θjc的這個限制被全新的熱度量,Ψjt,所克服,在下面對它進行說明。 公式 5顯示了 θjc針對這些實例的適當應用,此時一個高效散熱片被應用到器件的頂部,對于這個器件,θjc比 θja小:

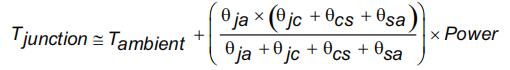

在這里,θsa是散熱片的散熱片至環境性能,而 θcs是散熱連接材料的外殼至散熱片熱阻(請見公式 7)。 環 境溫度是用于描述 θsa特性的位置,通常距離散熱片有一定的距離。 這個等式是針對封裝對準確的等式,在 這里,θjc比 θja小,這意味著當采用充足有效的散熱片時,大多數熱量可以通過封裝的表面散發出去。 公式 6顯示了一個比公式 5θja,θjc或 θsa的任一組合更加準確的近似值,如果 θja對系統配置已知的話:

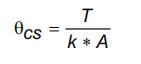

θcs的最好方法是實際測量 θcs值,但是如果這是不可能的話,公式 7可被用來估算 θcs。 請注意,由于 忽略了任意兩個表面之間可產生的熱連接電阻,這僅僅是一個估算值。

其中:

T = 封裝和散熱片之間連接層的厚度

K= 熱連接材料的總體散熱傳導率

A = 散熱連接材料的應用面積

某些封裝具有諸如散熱塊或外露墊等構造,這些構造為封裝的頂部,底部或上下端散熱。 當只有單個表面用 于散熱時,根據 JEDEC JC51.1 技術規范,這個表面就是將被用于 Theta-jc 的表面。 某些時候,設計人員 希望也將封裝頂部的散熱片包括在內,雖然外露墊被焊接到 PCB 上。 在這樣的實例中,為了避免在提及表 面時造成的混淆,對 Theta-jc 頂部 (θjctop) 和 Theta-jc 底部 (θjcbottom) 進行定義是適當的做法。 頂部表面是背 對著 PCB 的封裝表面,而底部表面是面對 PCB 的封裝表面。 當 θjcbottom被測量時,制作了一個具有切口的 特殊 PCB 以實現底部封裝表面與純銅冷卻盤的接觸。 當與純銅冷卻盤接觸時,封裝底部表面讀取的溫度成 為外殼溫度,這個溫度用來計算外殼和芯片結溫之間的溫度 delta。

應該注意的是,德州儀器 (TI) 有時已經使用 Theta-jp 或結至外露墊的命名法,來表示結點與封裝外露墊之 間的熱阻。 不論這個墊是暴露在封裝的頂部或底部,這個命名法都已經被使用。

在一次為用戶社區提供熱度量以從測得的外殼溫度估算使用中的結溫的嘗試中,一個全新的熱度量,Ψjt,已 經被業界采用 (EIA/JESD 51-2)。 這個度量由希臘字母 Psi(Ψ) 而不是 Theta (θ) 定義,這是因為 Ψjt不是真正地熱阻。

下面從 EIA/JESD 51-2 中總結了 Ψjt 的測量過程:

Step 1. 在一個測試板上安裝一個測試封裝,此封裝通常包含一個散熱測試芯片。

Step 2. 將一個細規度熱電偶導線(36 規度或更小)黏結到封裝的頂部中央。

Step 3. 沿著封裝來熱電偶導線以大大減少熱電偶的散熱性。

Step 4. 在測試芯片中耗散功率。

Step 5. 測量測試芯片結溫和熱電偶溫度。

Step 6. 將結溫和表面溫度間的散熱變化率除以耗散的功率。

為什么 Ψjt不是一個真正的熱阻? 在上面的過程中,測試芯片所產生的熱能量被允許沿著優先散熱傳導路徑 正常流動。 從芯片流動到封裝頂部的熱量在測量中是未知的,但是假定為器件的總功率,以實現 Ψjt計算的 目的。 很明顯,這個假設是無效的,但是當用這種方法進行計算時,Ψjt成為一個非常有用的數,這是因為 此試驗配置與 IC 封裝的應用環境十分類似。 這樣的話,測試期間,從芯片流向封裝頂部的能量數量與流進 一個應用環境中的能量分割類似。 與公式 4相比,使用公式 8可以非常接近地估算實際結溫。

![]()

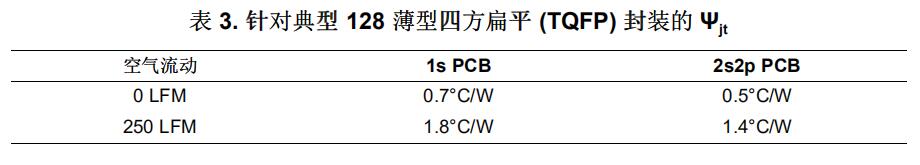

對于塑料封裝,相對于 4-15°C/W 的 θjc值, Ψjt的典型值為 0.5-2.0°C/W。較薄的封裝具有比較厚封裝更小 的 Ψjt值。 具有嵌入式散熱塊的封裝的 Ψjt值接近為零。 您應該注意到,Ψjt隨著電路板結構和空氣流通情況 的變換而變化,如表 3中所示。 這些值通過建模獲得。

外殼溫度被定義為器件頂上最熱的溫度。 在大多數實例中,這是器件的頂部中心或器件的蓋子。 可使用一 個紅外 (IR) 攝像機、熒光探測器、熱電偶或 IR 槍式探測器(具有 4mm 直徑的最大觀察視野)來執行外殼 溫度測量(為了實現準確性),提及這些測量設備只是為了列舉幾個技術。 當熱電偶被選中作為執行測量的 技術時,應該使用細規度導線(36 至 40 規度,J 或 K 線)以大大減少熱電偶的局部冷卻。 您應該意識 到,如果外殼溫度由大于 36 的規度熱電偶測量,熱電偶吸收表面的熱量,冷卻正在被測量的位置,從而使 公式 8的計算無效。 使用一個大規度熱電偶來測量封裝頂部表面所帶來的影響是可觀的,從而將環境和實際 表面溫度之間的 delta 減少 50% 或者更多。 即使當 36 規度或者更小熱電偶被采用時,也會有錯誤發生。

如果正在使用一個熱電偶,它應該被接至封裝表面的中央 (±1mm),一側上的熱傳導環氧樹脂的微珠小于等 于 2mm x 2mm。 不建議將熱電偶捆扎在封裝表面。 為了大大減少熱電偶的散熱性,導線應該沿著封裝的 對角線穿過,向下到達 PCB 表面,并且在從 PCB 豎起前長度要超過 25mm。 通過使用膠帶可將熱電偶導 線釘在 PCB 上以實現這個走線的目的。 熱電偶導線規度的不正確使用會導致 5-50% 的測量錯誤。 當使用一個 IR 攝像機或 IR 槍式探測器時,請確保根據被測量表面的發射率來校正讀數。 詳細信息請參見 您的工具文檔。 由于散熱片覆蓋了將被測量的表面,所以測量應用了散熱片的外殼溫度意味著特別的挑戰。 如果您希望在應 用了散熱片的表面上測量外殼溫度,建議使用以下步驟。

Step 1. 在散熱片上鉆一個直徑 1mm 或更小的孔,當散熱片被連接上時,使這個孔位于封裝的中央。 一定要在將散熱片連接到封裝之前在散熱片上打孔。 如果壓敏黏合劑被用來固定散熱片,請打 孔鉆過這個黏合劑。 請確保沒有金屬毛邊或其他材料干擾貼合表面。

Step 2. 將散熱片貼在封裝上。 如果環氧樹脂被用來散熱片黏貼,用蠟、泡沫或其他材料填充步驟 1 中 鉆出的孔以確保這個孔不會被環氧樹脂填滿。 請小心,不要使這個材料污染散熱片黏貼表面。

Step 3. 用散熱油脂來填充這個孔。 如果這個孔被塞住以避免環氧樹脂填充,請一定清空這個孔。

Step 4. 將一個上面描述的細規度熱電偶穿過這個孔,并且用一滴環氧樹脂或膠帶固定。

當打算應用散熱片時,不應使用 Ψjt。 而應使用公式 5和公式 6。

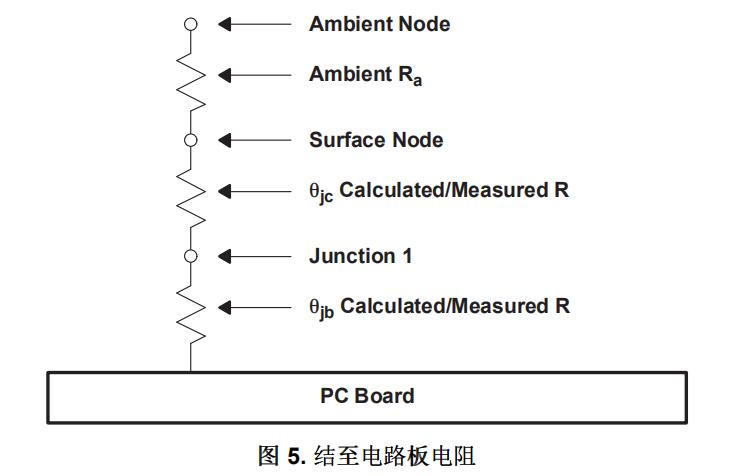

結至電路板熱阻,或結至引腳熱阻,嘗試用一個數字表示封裝和電路板之間的熱阻。 現實中,結至電路板熱 阻是分布的,具有不同的電阻路徑,例如結至引腳至電路板以及結通過塑料通過空氣至電路板。 然而,一個 諸如 θjb的單熱度量在根據以下簡單 3 電阻器散熱近似值來第一遍估算結溫時比較有用。 在這個模型下,結 至電路板電阻就是測得的或建模獲得的 θjb值。 結至外殼表面的電阻就是測得的或建模獲得的 θjc值。 環境電 阻,Ra,可從封裝頂部的對流熱損耗和輻射損耗計算得出。

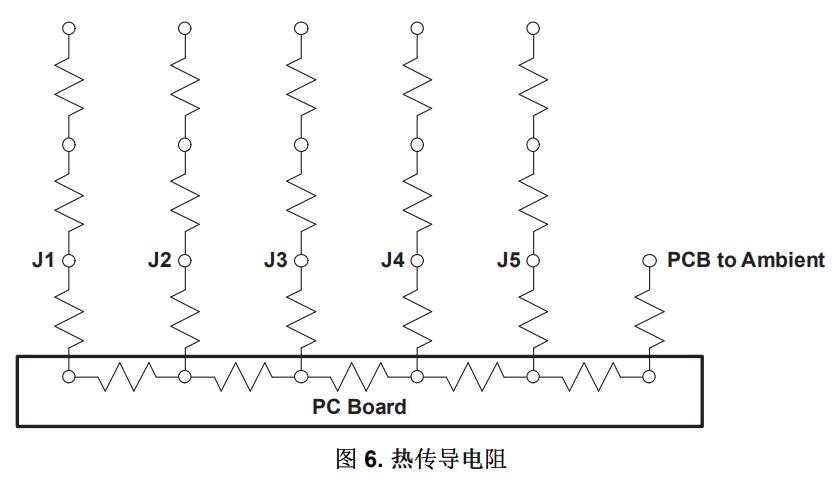

對于一個完整的系統仿真,電路板應該進一步包含于電路板材料、走線、熱導孔等相關的熱傳導電阻,以實 現圖 6中顯示的系統中的每個封裝的結溫計算。 PCB 至環境的熱阻應該由很多分布電阻表示,對于這個 圖,這些分布電阻被搜集在一起成為 PCB 至環境電阻。

使用 θjb在一個比上面顯示的模型更加詳細的模型中計算系統結溫的問題在于確定如何重新分配信號熱阻節 點,這個節點將 θjb端接在系統 PCB 上的封裝上。 在使用空間陣列封裝的情況下,芯片、封裝和電路板緊密的熱連接在一起,以至于將封裝熱連接表示為一個點是錯誤的。 一個常見的解決方案是將封裝下方的 PCB表面與一盤非常高的熱傳導性材料短接在一起。 這引入了錯誤。 另外一個解決方案是在電源和 PCB 之間包 含一個封裝尺寸大小的固體材料塊。 計算了這個塊的傳導性以給出電源和系統電路板之間的合適 θjb熱阻。 在歐盟的 ESPIRIT 集團的贊助下,已經在歐洲完成了被稱為緊湊模型的封裝,此封裝使用少量的模擬熱阻[2]。 緊湊模型使用一個更加精密的熱阻網絡來更加準確地表示封裝散熱性能。 現在,緊湊模型常見于大多 數系統級散熱建模工具,并可向 TI 索取。

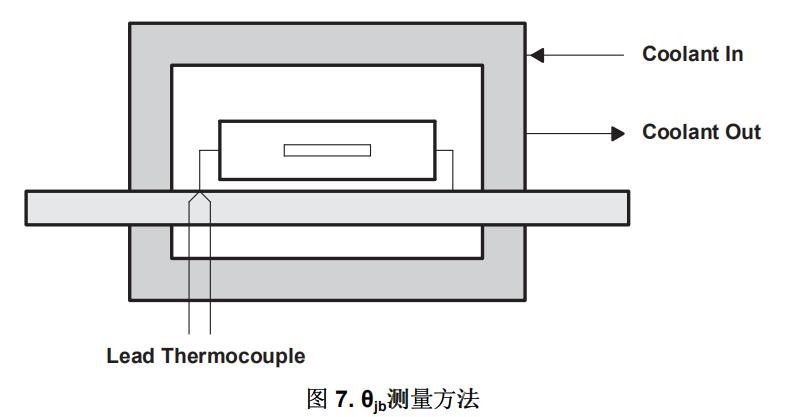

測量 θjb的主要方法如下:

Step 1. 包含一個散熱測試芯片的測試包被安裝在測試板上。

Step 2. 一個細規度熱電偶(36-40 規度)被粘結或焊接在最靠近芯片的器件引腳上。 在使用 BGA 封 裝的情況下,熱電偶被焊接或粘結到最接近芯片的封裝邊沿下的走線上。

Step 3. 電路板被固定在一個特殊的雙冷卻盤裝置內,此裝置在封裝和冷卻盤表面具有隔熱層,但是在 冷卻盤與電路板之間有熱觸點。 冷卻盤為 PCB 散熱。

Step 4. 功率在芯片內耗散。

Step 5. 芯片和引腳的溫度被監視。

Step 6. 當實現了穩定狀態時,結至引腳間溫度的 delta 除以總功率耗散。 在 EIA/JESD 51-8 中對這個過程進行了更加準確的定義。

、

Ψjb 的概念與 Ψjt相似。 它是指結溫和中央封裝引腳溫度間差異的測量,除以器件的功率耗散。 這樣的話, 它不是真正的熱阻,這是因為通過這個熱阻的功率實際分割是未知的。

Ψjb使得系統設計人員能夠用一個細規度熱電偶來測量電路板溫度,并反過來使用公式 9計算結溫。 應該注 意的是,由于器件熱量的 70%-95% 由 PCB 散發,Ψjb接近 θjb。

![]()

Ψjb的測量由 EIA/JESD 51-6 定義。 在選擇熱偶類型、規度時應該小心,并且在將熱電偶穿過 PCB 時,應 該采用與熱電偶測量外殼溫度用于 Ψjt測量時所用的方式相類似的方式。 在進行 Ψjt測量時,IR 攝像機或光 線探測器可被用來測量 PCB 溫度。 然而,由于圖像采集點的尺寸太小,所以 IR 散熱槍式探測器不太適 用。

標記有工業用溫度范圍的德州儀器 (TI) 器件工作在 -40°C 的 85°C 環境溫度下,此時要小心謹慎以確保不超 過絕對最大運行溫度。 請注意,系統級散熱設計被要求規定不超過最大運行器件溫度,即使輸入環境空氣溫 度介于 -40°C 和 85°C 之間時也是如此。 當工業用溫度范圍被指定時,最小運行溫度為 -40°C。 由于沒有 定義工業用溫度含義的行業標準,所以公司和公司之間會有可能存在變化。 標記有商用溫度范圍的德州儀器 (TI) 器件工作在 0°C 的 70°C 環境溫度下,此時要小心謹慎以確保不超過絕 對最大運行溫度。 當商用溫度范圍被指定時,最小運行溫度為 0°C。

結溫— 封裝內硅芯片的最高溫度。

建議運行溫度— 器件在設計使用壽命內持續運轉在指定性能時的結溫。 如果器件在高于這個溫度的環境內 運行,器件的可靠性有可能會降級。 某些器件將在這個溫度以上不能工作。 其它偶爾會用到的措辭 是建議持續運行結溫。

絕對最大運行溫度— 器件可供電運轉的最大結溫。 如果器件持續運轉在這個溫度下,器件的使用壽命會減少。 其它偶爾會用到的措辭最大運行溫度。

絕對最大結溫— 超過這個溫度,器件會出現損壞。 器件在這個溫度上有可能不能工作或達到預期的性能。

最大外殼溫度— 有時,給出一個最大外殼溫度,而不是指定最大運行溫度。 在最大外殼溫度上運行器 件(無散熱片)會導致芯片運行在建議運行結溫上。 有時,這被寫成 T外殼。 T外殼通常在封裝頂部表面 的中央進行測量。

周圍空氣溫度— 對個源列出了不同的位置以確定周圍環境溫度 NEBS 將進入系統盒中的空氣溫度指定為環 境空氣溫度。 AEC 將器件下方的空氣溫度指定為環境空氣溫度。 JEDEC 指定 PCB 之前的空氣流溫 度。 有時,在器件的上方測量環境空氣溫度,作為對環境的理解。 這些測量位置中的每一個都產生 一個針對環境空氣溫度的不同溫度。 在任何情況下,影響器件穩定性和功能性的關鍵因數是結溫,而 不是環境溫度,理解這一點很重要。 由于結溫和環境溫度是互相關聯的,在采取任何系統級分析前, 澄清環境溫度假設十分關鍵。