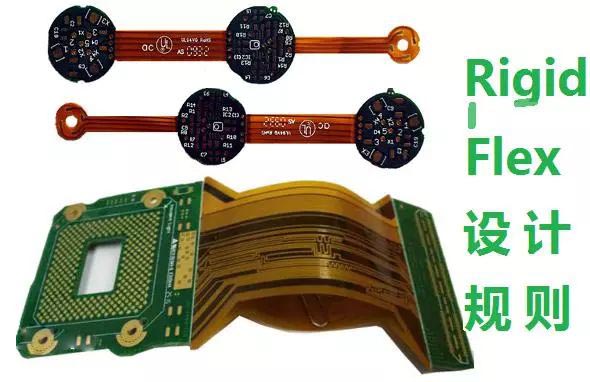

PCB線路板設計趨勢是往輕薄小方向發展。除了高密度的電路板設計之外,還有軟硬結合板的三維連接組裝這樣重要而復雜的領域。軟硬結合板又叫剛柔結合板。隨著FPC電路板的誕生與發展,剛柔結合線路板(軟硬結合板)這一新產品逐漸被廣泛應用于各種場合。因此,軟硬結合板,就是柔性線路板與傳統硬性線路板,經過諸多工序,按相關工藝要求組合在一起,形成的同時具有FPC電路板特性與PCB特性的線路板。它可以用于一些有特殊要求的產品之中,既有一定的撓性區域,也有一定的剛性區域,對節省產品內部空間,減少成品體積,提高產品性能有很大的幫助。

俗話說:“工欲善其事,必先利其器”,所以在考慮一個軟硬結合板的設計及生產工藝時,做好充分的準備是非常重要的。但這需要一定專業知識以及對所需物料特性的了解,軟硬結合板所選用的材料直接影響后續生產工藝及其性能。

對于硬板(Rigid)電路板的材料大家都比較熟悉,經常會用到FR4類型的材料。但用于軟硬結合的硬板材料也需要考慮到諸多要求。需要宜于粘牢,良好的耐熱性,以保證受熱后剛撓結合部分伸縮度一致而不變形。一般廠商采用樹脂系列的剛性板材料。

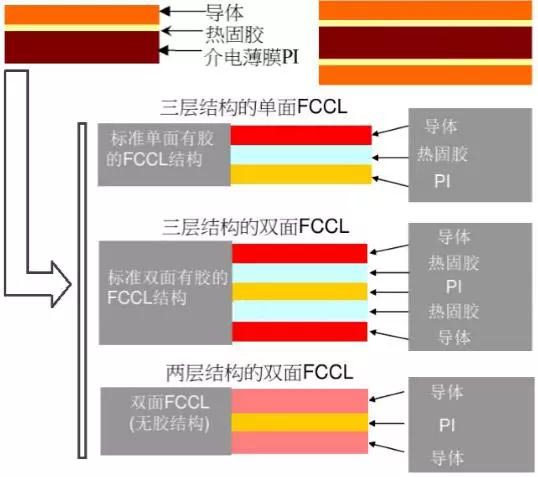

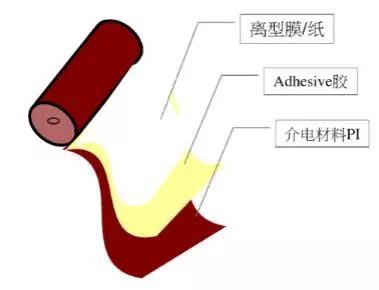

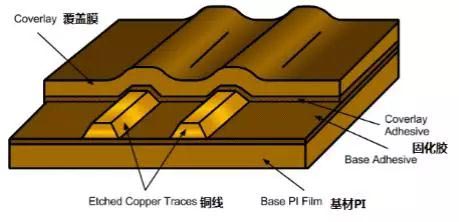

對于軟板(Flex)電路板材料,選擇尺寸漲縮較小的基材和覆蓋膜。一般采用較硬的PI制造的材料,也有直接使用無膠基材進行生產的。軟板材料如下所示:

聚酰亞胺PI。Polymide:Kapton(12.5um/20um/25um/50um/75um)。柔曲度好,耐高溫(長期使用溫度為260°C,短期內耐400°C),高吸濕性,良好的電氣特性和機械特性,抗撕裂性好。耐氣候性和化學藥品性好,阻燃性好。聚酯亞胺(PI)的使用最廣泛。其中80%都是美國DuPont公司制造。

聚酯PET。Polyester(25um/50um/75um)。廉價,柔曲度好,抗撕裂。抗拉強度等機械特性和電氣特性好,良好的耐水性和吸濕性。但受熱后收縮率大,耐高溫性欠佳。不適合于高溫錫焊,熔點250°C,比較少用。

覆蓋膜主要作用是對電路起保護作用,防止電路受潮,污染以及防焊。覆蓋膜厚度From1/2mil to 5 mils(12.7 to 127um)。

導電層(ConducTIve Layer)分壓延銅(Rolled Annealed Copper),電解銅(Electrodeposited Copper)和銀濺射/噴鍍(Silver Ink)這幾種方式。其中電解銅晶體結構粗糙,不利于精細線路良率。壓延銅晶體結構平滑,但與基膜粘結力差。可從外觀上區分點解和壓延銅箔。電解銅箔呈銅紅色,壓延銅箔呈灰白色。

輔助材料和加強板(AddiTIonal Material&STIffeners)。軟板上局部區域為了焊接元器件或增加補強以便安裝而另外壓合上去的硬質材料。補強膠片可用FR4,樹脂板,感壓膠,鋼片鋁片補強等。

不流動/低流膠的半固化片(Low Flow PP)。用于軟硬結合板的層壓(Rigid and Flex ConnecTIon),通常是非常薄的PP。一般有106(2mil),1080(3.0mil/3.5mil),2116(5.6mil)這些規格。

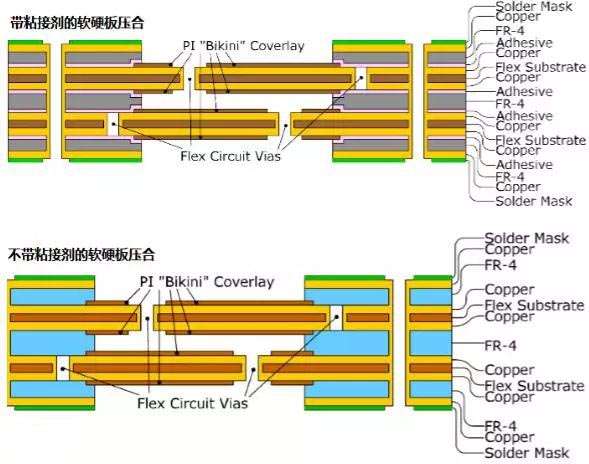

剛柔結合板是在柔性板上再粘一個或兩個以上的剛性層,是的剛性層上的電路與柔性層上的電路通過金屬化相互連通。每塊剛柔結合板有一個或多個剛性區和一個柔性區。如下所示為簡單的剛性與撓性板的結合,層數多于一層。

另外,一塊撓性電路板與幾塊剛性電路板的結合,幾塊撓性板與幾塊剛性板的結合,采用鉆孔,鍍覆孔,層壓工藝方法實現電氣互連。根據設計需要,使得設計構思更加適合器件的安裝和調試以及焊接作業。確保更好地發揮剛柔結合板的優點與靈活性。這種情況比較復雜,導線層多于兩層。如下所示:

層壓是將銅箔,P片,內存撓性線路,外層剛性線路壓合成多層板。剛撓結合板的層壓與只有軟板的層壓或剛性板的層壓有所不同。紀要考慮撓性板在層壓過程中的形變又要考慮剛性板的表面平整性。因此,除材料選擇之外,在設計的過程中需要考慮到剛性板的厚度合適,為保證剛撓部分的漲縮率一致不會出現翹曲。實驗證明0.8~ 1.0mm厚度較為適宜。同時,要注意剛性板和柔性板離開結合部位的一定距離放置過孔,以便不會對剛撓結合部分產生影響。

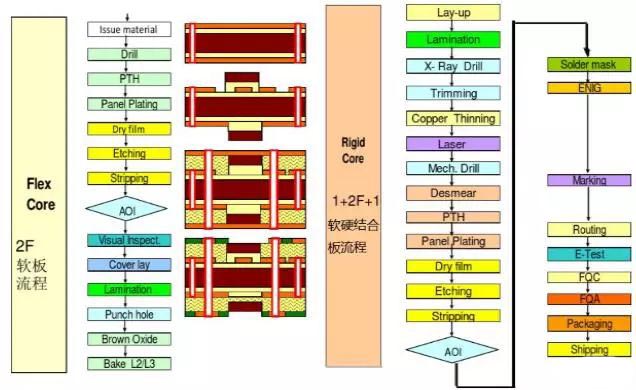

大家都知道軟硬結合板是FPC與PCB的組合,軟硬結合板的生產應同時具備FPC生產設備與PCB加工設備。首先,由電子工程師根據需求畫出軟性結合板的線路與外形,然后,下發到可以生產軟硬結合板的工廠,經過CAM工程師對相關文件進行處理、規劃,然后安排FPC產線生產所需FPC、PCB產線生產PCB,這兩款軟板與硬板出來后,按照電子工程師的規劃要求,將FPC與PCB經過壓合機無縫壓合,再經過一系列細節環節,最終制程軟硬結合板。

以Motorola 1+2F+1 Mobile Display&Side Keys這款4層板(兩層硬板兩層軟板)為例。該板制版要求是HDI設計,BGA間距0.5mm。軟板厚度25um有IVH(Interstitial Via Hole局部層間導通孔)孔設計。整板厚度:0.295+/-0.052mm。內層LW/SP為3/3mil。

剛柔結合板在設計方面比傳統意義的PCB設計要復雜得多,并且,需要注意的地方也特別多。特別是剛撓過渡區域,以及相關的走線,過孔等設計方面,都需要遵循相應的設計規則的要求。

1.過孔位置

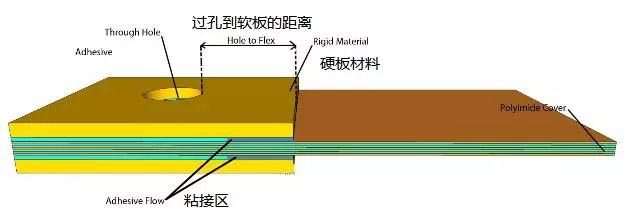

在動態使用情況下,特別是經常對軟板進行彎折的時候,軟板上的過孔是盡量需要避免的,這些過孔很容易被損壞折裂。不過在軟板上的加強區域還是可以打孔的,但也要避開加強區域的邊沿線附近。因此,在軟硬結合板設計中打孔的時候要避開結合區域一定的距離。如下圖所示。

對于過孔與軟硬結合區的距離要求,設計上需遵循的規則為:

應保存至少50mil的距離,高可靠性應用場合要求至少70mil。

絕大多數加工廠家不會接受低于30mil的極限距離。

對于軟板上的過孔遵循同樣規則。

此為軟硬結合板中最重要的一條設計規則必須遵守。

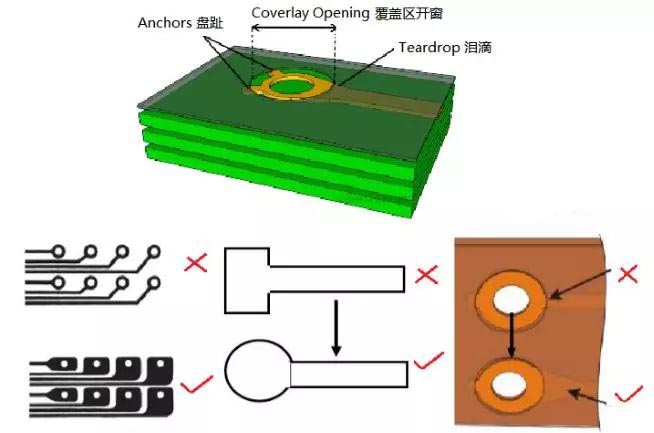

2. 焊盤和過孔的設計

焊盤和過孔在符合電氣要求的情況下,贏取最大值,焊盤與導體之間連接處采用圓滑的過渡線,避免直角。獨立的焊盤應加盤趾,以加強支撐作用。

在軟硬結合板設計中,過孔或焊盤很容易被損壞。要減少這種風險需要遵循的規則:

焊盤或過孔的助焊層露銅圈,越大越好。

過孔走線盡量添加淚滴,增加機械支撐作用。

添加盤趾,加固作用。

3. 走線設計

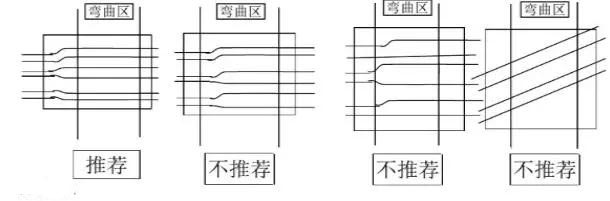

在撓性區(Flex)若有不同層上的走線,盡量避免一根線在頂層,另一根線在底層它的相同路徑。這樣在軟板彎折的時候,上下兩層的走線銅皮的受力不一致,容易造成線路的機械損壞。而應該錯落開來,將路徑交叉排列。如下圖所示。

![]()

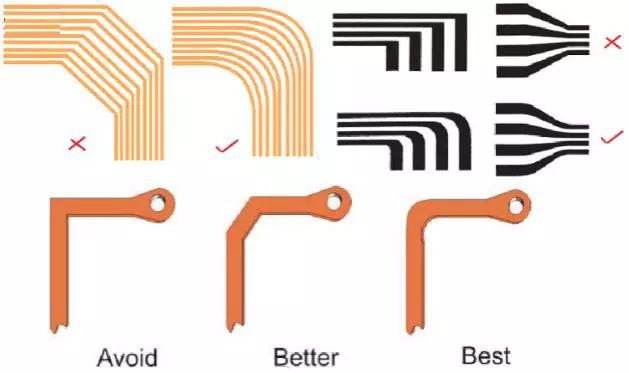

在撓性區(Flex)的走線設計要求最好走圓弧線,而非角度線。與硬板(Rigid)區的建議相反。這樣可以保護柔性板部分線路在彎折時不易折損。線路也要避免突然的擴大或縮小,粗細線之間采用淚滴形弧線連接。

4. 鋪銅設計

對于增強柔性板的靈活彎折來講,鋪銅或平面層最好采用網狀結構。但是對于阻抗控制或其他的應用來講,網狀結構在電氣質量上又差強人意、所以,設計師在具體的設計中需要根據設計需求兩害取其輕合理判斷,是使用網狀銅皮還是實心銅。不過對于廢料區,還是盡可能設計多的實心鋪銅。如下圖所示。

5. 鉆孔與銅皮的距離

這個距離是指一個孔與銅皮之間的距離,我們叫“孔銅距”。軟板材料與硬板所用材料不同,以至于太緊的孔銅距離很難處理。一般的說,標準的孔銅距應該是10mil。

對于剛柔結合區來說,最重要的兩個距離一定不能忽視。一個是這里所說的孔銅距(Drill to Copper),遵循10mil的最低標準。另一個是之前所說的孔到軟板邊沿的距離(Hole to Flex),一般推薦50mil。

6. 剛柔結合區的設計

在剛柔結合區,軟板最好設計在層棧的中間與硬板進行連接。而軟板的過孔在剛柔結合區就被認為是埋孔。剛柔結合區需要注意的地方如下:

線路要平緩過渡,線路的方向應與彎曲的方向垂直。

導線應在整個彎曲區內均勻分布。

在整個彎曲區內,導線的寬度應達到最大化。

剛撓過渡區盡量不采用PTH設計。

7. 剛柔結合板彎折區的彎折半徑

剛柔結合板的撓性彎折區應能耐100,000次撓曲而無斷路、短路、性能降低或不可接受的分層現象。耐撓曲性采用專用設備,也可采用等效的儀器測定,被測試樣應符合有關技術規范要求。在設計上,彎折半徑應如下圖所示為參考。彎折半徑的設計應該與撓性彎折區的軟板厚度,軟板層數有關。簡單的參考標準為R=WxT。T為軟板總厚。單面板W為6,雙面板12,多層板24。所以單面板的最小彎折半徑為6倍板厚,雙面板為12倍板厚,多層板為24倍板厚。統統不應小于1.6mm。

總之,對于軟硬結合板的設計方面,特別重要的是關于撓性電路板設計。撓性電路板設計時要求考慮撓性電路板的基材、粘結層、銅箔、覆蓋層和增強板及表面處理的不同材質、厚度和不同的組合,還有其性能,如剝離強度、抗撓曲性能、化學性能、工作溫度等。特別要考慮所設計的撓性板的裝配和具體的應用。這方面設計規則具體可參考IPC標準:IPC-D-249和IPC-2233。

另外對于軟板加工精度,國外加工精度:線寬:50μm,孔徑:0.1mm,層數10層以上。 國內:線寬:75μm,孔徑:0.2mm,層數4層。這些都需要在具體設計時加以了解和參考。

文章來自(www.4zj9t.cn)愛彼電路是專業高精密PCB電路板研發生產廠家,批量生產pcb線路板,高頻高速板,IC封裝載板,半導體測試板,多層線路板,hdi電路板,混壓電路板,高頻電路板,軟硬結合板等