導電孔Via hole又名導通孔,為了達到客戶要求,線路板導通孔務必塞孔,通過數量多的實踐,變更傳統的鋁片塞孔工藝,用白網完成線路板板面阻焊與塞孔。出產牢穩,品質靠得住。

Via hole導通孔起線路盤亙導通的效用,電子行業的進展,同時也增進PCB的進展,也對印制板制造工藝和外表貼裝技術提出更高要求。Via hole塞孔工藝應運而生,同時應滿意下面所開列要求:

(一)導通孔內有銅即可,阻焊可塞可不塞;

(二)導通孔內務必有錫鉛,有一定的厚度要求(4微米),不能有阻焊油墨入孔,導致孔內藏錫珠;

(三)導通孔務必有阻焊油墨塞孔,不透光,不能有錫圈,錫珠以及平整等要求。

隨著電子產品向“輕、薄、短、小”方向進展,PCB也向高疏密程度、高困難程度進展,因為這個顯露出來數量多SMT、BGA的PCB,而客戶在貼裝元部件時要求塞孔,主要有五個效用:

(一)避免PCB過波峰焊時錫從導通孔貫穿元件面導致短路;尤其是我們把過孔放在BGA焊盤上時,就務必先做塞孔,再鍍金處置,易于BGA的燒焊。

(二)防止助焊藥遺留在導通孔內;

(三)電子廠外表貼裝以及元件裝配完成后PCB在測試機上要吸真空形成負壓才完成:

(四)避免外表錫膏流入孔內導致虛焊,影響貼裝;

(五)避免過波峰焊時錫珠彈出,導致短路。

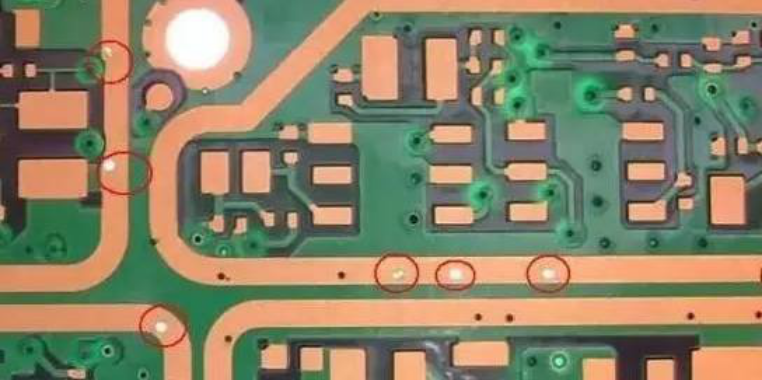

對于外表貼裝板,特別是BGA及IC的貼裝對導通孔塞孔要求務必平整,凸凹正負1mil,不能有導通孔邊緣發紅上錫;導通孔藏錫珠,為了達到客戶的要求,導通孔塞孔工藝可以說各種各樣,工藝流程漫長,過程扼制難,時不時有在熱風整平及綠油耐焊錫實驗時掉油;固化后爆油等問題發生。現依據出產的實際條件,對PCB各種塞孔工藝施行歸納,在流程及優欠缺作一點比較和論述:

注:熱風整平的辦公原理是利用熱風將印制線路板外表及孔內駢枝焊料去掉,剩下焊料平均覆在焊盤及沒有阻礙焊料線條及外表封裝飾點綴上,是印制線路板外表處置的形式之一。

此工藝流程為:板面阻焊→HAL→塞孔→固化。認為合適而使用非塞孔流程施行出產,熱風整平后用鋁片網版還是擋墨網來完成客戶要求全部據點的導通孔塞孔。塞孔油墨可用感光油墨還是熱固性油墨,在保障濕膜顏色完全一樣的事情狀況下,塞孔油墨最好認為合適而使用與板表情同油墨。此工藝流程能保障熱風整平后導通孔不掉油,不過易導致塞孔油墨污染板面、不公平整。客戶在貼裝時易導致虛焊(特別BGA內)。所以很多客戶拒絕此辦法。

此工藝流程用數字控制鉆床,鉆出須塞孔的鋁片,制成網版,施行塞孔,保障導通孔塞孔豐滿,塞孔油墨塞孔油墨,也可用熱固性油墨,其獨特的地方務必硬度大,天然樹脂收縮變動小,與孔壁接合力好。工藝流程為:前處置→ 塞孔→磨板→圖形轉移→腐刻→板面阻焊

用此辦法可以保障導通孔塞孔平整,熱風整平不會有爆油、孔邊掉油等品質問題,但此工藝要求一次性加厚銅,使此孔壁銅厚達到客戶的標準,因為這個對整板鍍銅要求頎長,且對磨板機的性能也有頎長的要求,保證銅面上的天然樹脂等徹底去掉,銅面整潔,不被污染。很多PCB廠沒有一次性加厚銅工藝,以及設施的性能達不到要求,導致此工藝在PCB廠運用無幾。

此工藝流程用數字控制鉆床,鉆出須塞孔的鋁片,制成網版,安裝在絲印機向上行塞孔,完成塞孔后停放不能超過30分鐘,用36T絲網直接絲印板面阻焊,工藝流程為:前處置——塞孔——絲印——預烘——暴光一顯影——固化

用此工藝能保障導通孔蓋油好,塞孔平整,濕膜顏色完全一樣,熱風整平后能保障導通孔不上錫,孔內不藏錫珠,但容易導致固化后孔內油墨上焊盤,導致可焊性不好;熱風整平后導通孔邊緣起泡掉油,認為合適而使用此工藝辦法出產扼制比較艱難,須工藝工程擔任職務的人認為合適而使用特別的流程及參變量能力保證塞孔品質。

用數字控制鉆床,鉆出要求塞孔的鋁片,制成網版,安裝在移位絲印機向上行塞孔,塞孔務必豐滿,兩邊冒尖為佳,再通過固化,磨板施行板面處置,其工藝流程為:前處置——塞孔一預烘——顯影——預固化——板面阻焊

因為此工藝認為合適而使用塞孔固化能保障HAL后過孔不掉油、爆油,但HAL后,過孔藏錫珠和導通孔上錫難于絕對解決,所以很多客戶不收繳。

此辦法認為合適而使用36T(43T)的絲網,安裝在絲印機上,認為合適而使用墊板還是釘床,在完成板面的同時,將全部的導通孔塞住,其工藝流程為:前處置--絲印--預烘--暴光--顯影--固化。

此工藝流程時間短,設施的利用率高,能保障熱風整平后過孔不掉油、導通孔不上錫,不過因為認為合適而使用絲印施行塞孔,在過孔內存招數量多空氣,在固化時,空氣膨脹,沖破阻焊膜,導致空疏,不公平整,熱風整平會有小量導通孔藏錫。到現在為止,我企業通過數量多的實驗,挑選不一樣型號的油墨及粘度,調試絲印的壓力等,基本上解決了過孔空疏和不公平整,已認為合適而使用此工藝批量出產。