隨著10G和25G+產(chǎn)品的大規(guī)模商用,對(duì)PCB插入損耗的監(jiān)控是高速產(chǎn)品研發(fā)和量產(chǎn)過(guò)程中管控的重要指標(biāo)。通過(guò)選用不同的PCB材料及PCB加工工藝,采用矢量網(wǎng)絡(luò)分析儀綜合分析了高速板材、銅箔類(lèi)型、玻纖布類(lèi)型、阻焊油墨、粗化藥水及表面處理工藝等對(duì)高速PCB插入損耗特性的影響強(qiáng)弱,可為高速PCB的選材和加工工藝設(shè)計(jì)等提供參考。

一,試驗(yàn)方法

1.試驗(yàn)材料及儀器

材料:低損耗覆銅板和半固化片,HTE、RTF和HVLP銅箔,低損耗阻焊油墨,低粗糙度藥水等。

測(cè)試儀器:阻抗和損耗采用矢量網(wǎng)絡(luò)分析儀測(cè)試(上升時(shí)間為22.3 ps,頻寬為20 GHz)。

2.試驗(yàn)設(shè)計(jì)

試驗(yàn)設(shè)計(jì)6層板,Top層、L3層和L5層為走線(xiàn)層,單端和差分信號(hào)線(xiàn)的阻抗分別設(shè)計(jì)為50 Ω和100 Ω,采用FD法測(cè)試插入損耗,TRL(Thru-Reflect-Line)方式進(jìn)行校正。

試板分別選用不同的材料或加工工藝制作,從而評(píng)估材料或加工工藝等對(duì)PCB插入損耗的影響。

流程設(shè)計(jì):開(kāi)料→內(nèi)層圖形→內(nèi)AOI→棕化→層壓→鉆孔→等離子→沉銅→板鍍→鍍錫→背鉆→退錫→外層干膜→圖形電鍍→外層蝕刻→外AOI→阻焊→表面處理→阻抗測(cè)試→成型→測(cè)試→銑板→FQC

二,結(jié)果與討論

1.不同等級(jí)高速板材對(duì)高速PCB損耗性能的影響

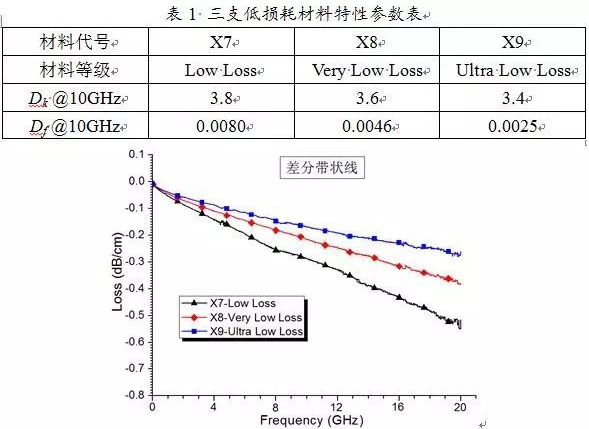

高速產(chǎn)品對(duì)PCB有著高傳輸速率、低信號(hào)損耗的要求,而這些性能與PCB板材的介電常數(shù)和損耗因子密切相關(guān)。一般地,按損耗因子的高低,基板材料可分為(Df:0.015~0.020)、Mid,Loss(Df:0.010~0.015)、Low Loss(Df:0.0065~0.01)、Very Low Loss(Df:0.003~0.0065)、Ultra Low Loss(Df:<0.003)五個(gè)等級(jí)。為分析不同等級(jí)高速材料對(duì)PCB插入損耗的影響,選取了業(yè)內(nèi)使用較多的三支材料:X7、X8和X9,在相同的疊層和阻抗設(shè)計(jì)時(shí),采用FD法測(cè)試不同頻率時(shí)的插入損耗值,對(duì)于差分帶狀線(xiàn),8 GHz時(shí)X7、X8和X9材料的損耗分別為0.256 dB/cm、0.182 dB/cm和0.147 dB/cm,12.5 GHz時(shí)X7、X8和X9材料的損耗分別為0.342 dB/cm、0.256 dB/cm和0.202 dB/cm,在不同傳輸頻率下,X7材料比X8材料的插入損耗值大20%~28%,X8材料比X9材料的插入損耗值大18%~22%。因此,基板材料的選擇對(duì)PCB損耗性能影響極大。

2.玻纖類(lèi)型對(duì)高速PCB損耗性能的影響

PCB基材是由樹(shù)脂、玻纖、銅箔、填料等組合而成,基材的介電常數(shù)和損耗因子與其組成息息相關(guān)。為滿(mǎn)足PCB高速信號(hào)傳輸需求,需降低基材的介電常數(shù)和損耗因子,因此,近年來(lái)不斷推出低損耗的樹(shù)脂材料,此外,玻纖廠(chǎng)商也致力于研發(fā)低介電常數(shù)、低損耗因子的玻纖布,如高速基板中已大量使用的NE-玻纖布(NE-glass)是PCB的低介電常數(shù)、低損耗因子的玻纖布。與E-glass相比,NE-glass介電常數(shù)和介質(zhì)損耗大幅下降,其介電常數(shù)為4.4(1 MHz),損耗因子為0.0006(1 MHz)。

3.不同銅箔類(lèi)型對(duì)高速PCB損耗性能的影響

隨著信號(hào)傳輸高速化和高頻化發(fā)展,趨膚效應(yīng)對(duì)信號(hào)傳輸質(zhì)量和信號(hào)完整性的影響越來(lái)越大,信號(hào)在導(dǎo)體中的傳輸厚度越來(lái)越薄,為減小信號(hào)傳輸損耗,高速PCB板材通常會(huì)搭配低粗糙度的銅箔。按粗糙度的不同,PCB常用的銅箔有低輪廓銅箔(HVLP銅箔)、反轉(zhuǎn)銅箔(RTF銅箔)和高延伸性銅箔(HTE銅箔)。

4.銅箔粗化處理對(duì)高速PCB損耗性能的影響

PCB制作線(xiàn)路時(shí),通常會(huì)對(duì)銅面進(jìn)行粗化處理,以增加干膜(或濕膜)與銅面的結(jié)合力。同時(shí),壓合前為增加PP與銅箔的結(jié)合力,提高PCB的可靠性,也會(huì)對(duì)銅面進(jìn)行粗化處理。其中,線(xiàn)路制作時(shí)常用的粗化工藝有磨板或化學(xué)微蝕等,壓合前粗化一般為棕化。隨著信號(hào)高速化發(fā)展,基材所用銅箔一般為低粗糙度銅箔(VLP、HVLP等),但傳統(tǒng)粗化工藝會(huì)使銅箔粗糙度增加,從而引起導(dǎo)體損耗增加。為改善PCB制程中粗化處理對(duì)損耗性能的影響,藥水商開(kāi)發(fā)了專(zhuān)門(mén)用于改善PCB損耗性能的低粗糙度粗化藥水,以降低銅箔粗化處理后的粗糙度。

5.不同阻焊油墨對(duì)高速PCB損耗性能的影響

在高速PCB中使用的阻焊油墨的損耗因子比板材大得多,因此,對(duì)于高速PCB的外層線(xiàn)路,影響其信號(hào)傳輸損耗的因素除PCB的設(shè)計(jì)及材料的選擇外(板材、銅箔類(lèi)型、玻纖類(lèi)型等),阻焊油墨的選用也對(duì)外層線(xiàn)路損耗性能有著較大的影響。為改善高速PCB外層線(xiàn)路的信號(hào)傳輸性能,近年業(yè)內(nèi)有研發(fā)推出低損耗的阻焊油墨。為分析常規(guī)油墨與低損耗油墨對(duì)外層傳輸線(xiàn)損耗的影響差異,采用低損耗板材制作差分微帶線(xiàn),而后分別絲印兩種油墨并測(cè)試絲印前后線(xiàn)路損耗性能的變化。

6.表面工藝對(duì)高速PCB損耗的影響

眾所周知,裸銅本身的可焊性很好,但暴露在空氣后PCB表面的銅導(dǎo)體會(huì)迅速發(fā)生氧化,進(jìn)而導(dǎo)致PCB性能的惡化,因此需要對(duì)銅面進(jìn)行表面處理,以保證良好的可焊性及可靠性。但是,PCB進(jìn)行表面處理后,阻焊開(kāi)窗的微帶線(xiàn)損耗會(huì)發(fā)生變化,影響信號(hào)的傳輸性能。不同表面處理工藝的選用會(huì)對(duì)PCB導(dǎo)體損耗產(chǎn)生不同影響,對(duì)高速PCB而言,選擇表面處理工藝除考慮可焊性外,還應(yīng)考慮其對(duì)信號(hào)損耗的影響。

除上述加工工藝對(duì)損耗有影響外,背鉆設(shè)計(jì)及殘樁控制等對(duì)PCB損耗也有一定的影響,通過(guò)背鉆減少過(guò)孔的殘樁長(zhǎng)度,可以顯著減少信號(hào)反射對(duì)于損耗測(cè)試的干擾,改善內(nèi)層線(xiàn)路的損耗性能。

愛(ài)彼電路(iPcb?)是專(zhuān)業(yè)高精密PCB電路板研發(fā)生產(chǎn)廠(chǎng)家,可批量生產(chǎn)4-46層pcb板,電路板,線(xiàn)路板,高頻板,高速板,HDI板,pcb線(xiàn)路板,高頻高速板,IC封裝載板,半導(dǎo)體測(cè)試板,多層線(xiàn)路板,hdi電路板,混壓電路板,高頻電路板,軟硬結(jié)合板等