2018 年全球半導體產業規模達 4373 億美元,其中半導體材料規模達 519億美元,大陸地區半導體產業規模達 1220 億美元,其中半導體材料規模達 844 億元 。 大陸地區半導體產業占全球總量的 28%,半導體材料占全球總量的 16% 。歐美、日韓和臺灣等地區的半導體產業發展較早,全球半導體材料仍主要由海外企業所主導 ,國內企業目前還處于起步階段參與產業鏈的程度普遍較低 。

目前全球半導體制造業正處于向大陸地區轉移的歷史大變革當中,國內半導體材料產業面臨巨大的歷史機遇 。 目前我國半導體材料的國產化率僅約 20 未來國內半導體材料市場需求隨晶圓制造產能的持續擴張仍有較大的規模增長。參考鋰電池材料為例,在政策推動下國內動力鋰電池需求急速增長,巨量市場需求引導下,鋰電池四大材料在 2017年就基本實現國產化替代。

國信證券發表了《半導體材料專題報告》,全面梳理半導體材料產業鏈,預測國內半導體產業發展趨勢。并表示在巨大的半導體市場需求刺激下,國內半導體材料順利完成進口替代將成必然趨勢。

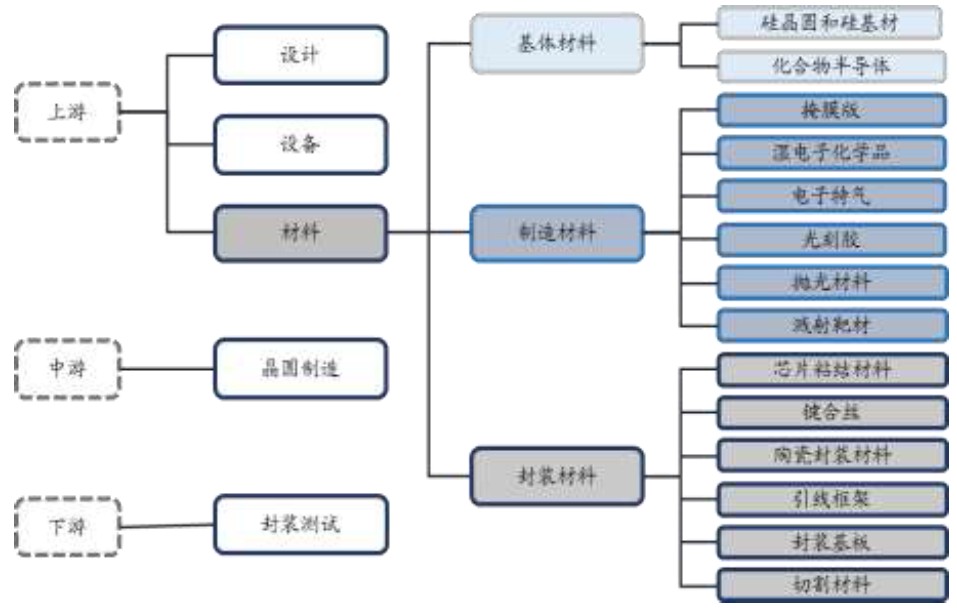

半導體產業鏈可以大致分為設備、材料、設計等上游環節、中游晶圓制造,以及下游封裝測試等三個主要環節。半導體材料是產業鏈上游環節中非常重要的一環,在芯片的生產制造中起到關鍵性的作用。根據半導體芯片制造過程,一般可以把半導體材料分為基體、制造、封裝等三大材料,其中基體材料主要是用來制造硅晶圓半導體或者化合物半導體,制造材料則主要是將硅晶圓或者化合物半導體加工成芯片的過程中所需的各類材料,封裝材料則是將制得的芯片封裝切割過程中所用到的材料。

半導體材料處于整個產業鏈的上游環節

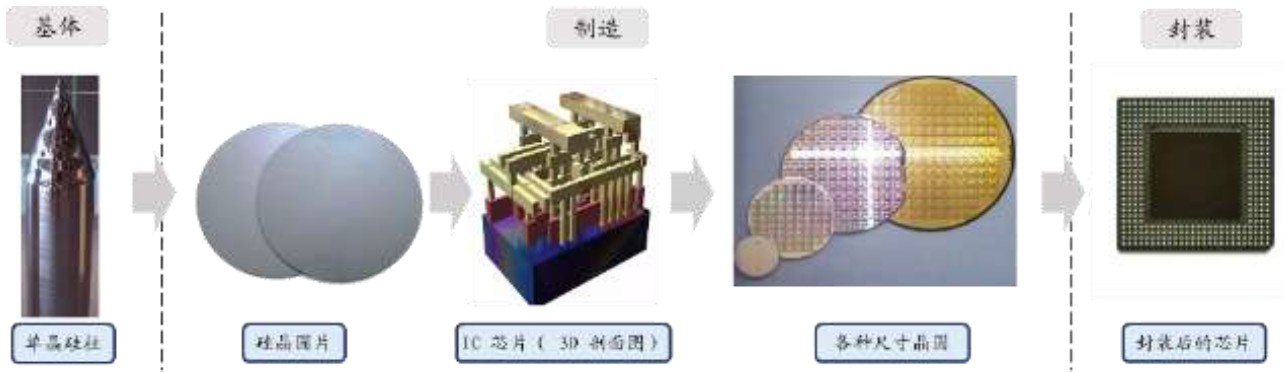

半導體芯片制造過程示意圖

1、基體材料

根據芯片材質不同,分為硅晶圓片和化合物半導體,其中硅晶圓片的使用范圍最廣,是集成電路IC制造過程中最為重要的原材料。硅晶圓片全部采用單晶硅片,對硅料的純度要求較高,一般要求硅片純度在99.9999999%(9N)以上,遠高于光伏級硅片純度。先從硅料制備單晶硅柱,切割后得到單晶硅片,一般可以按照尺寸不同分為 6-18 英寸,目前主流的尺寸是 8 英寸(200mm)和 12英寸(300mm),18 英寸(450mm)預計至少要到 2020 年之后才會逐漸增加市場占比。全球龍頭企業主要是信越化工、SUMCO、環球晶圓、Silitronic、LG等企業。

硅晶圓片示意圖

化合物半導體主要指砷化鎵(GaAs)、氮化鎵(GaN)和碳化硅(SiC)等第二、第三代半導體,相比第一代單質半導體(如硅(Si)、鍺(Ge)等所形成的半導體),在高頻性能、高溫性能方面優異很多。三大化合物半導體材料中,GaAs占大頭,主要用在通訊領域,全球市場容量接近百億美元;GaN 的大功率和高頻性能更出色,主要應用于軍事領域,目前市場容量不到 10 億美元,隨著成本下降有望迎來廣泛應用;SiC 主要作為高功率半導體材料,通常應用于汽車以及工業電力電子,在大功率轉換領域應用較為廣泛。

2、制造材料

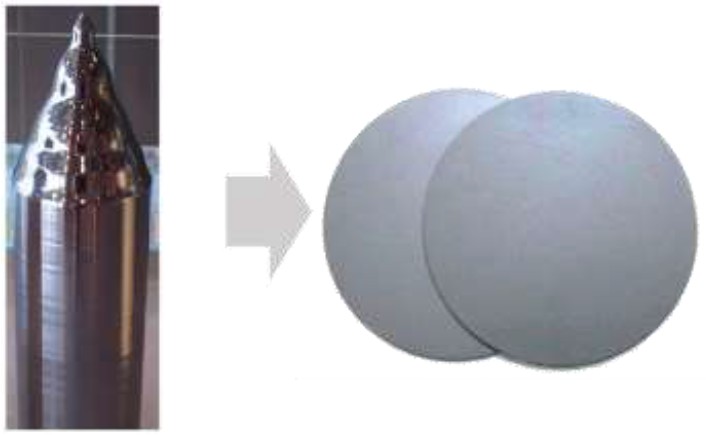

拋光材料

半導體中的拋光材料一般是指 CMP 化學機械拋光(Chemical Mechanical Polishing)過程中用到的材料,CMP 拋光是實現晶圓全局均勻平坦化的關鍵工藝。CMP 拋光的原理是是在一定壓力下及拋光漿料存在下,被拋光工件相對于拋光墊做相對運動,借助于納米粒子的研磨作用與氧 化劑的腐蝕作用之間的有機結合,在被研磨的工件表面形成光潔表面。

半導體拋光原理示意圖

拋光材料一般可以分為拋光墊、拋光液、調節器和清潔劑,其中前二者最為關鍵。拋光墊的材料一般是聚氨酯或者是聚酯中加入飽和的聚氨酯,拋光液一般是由超細固體粒子研磨劑(如納米級二氧化硅、氧化鋁粒子等)、表面活性劑、穩定劑、氧化劑等組成。

根據SEMI和IC Mtia數據,2016年全球拋光材料的市場規模大約16.1億美元,其中國內市場規模約 23 億元。全球拋光墊市場幾乎被陶氏壟斷,拋光液市場則主要由日本的 Fujimi 和 Hinomoto Kenmazai,美國的卡博特、杜邦、Rodel、EKA,韓國的 ACE 等企業占領絕大多數市場份額。

掩膜版

掩膜版通常也被稱為光罩、光掩膜、光刻掩膜版,是半導體芯片光刻過程中的設計圖形的載體,通過光刻和刻蝕,實現圖形到硅晶圓片上的轉移。掩膜版通常根據需求不同,選擇不同的玻璃基板,一般是選擇低熱膨脹系數、低鈉含量、高化學穩定性及高光穿透性等性能的石英玻璃為主流,在上面鍍厚約100nm 的不透光鉻膜和厚約 20nm 的氧化鉻來減少光反射。

根據 SEMI 和 IC Mtia 數據,2018 年全球半導體掩膜版的市場規模大約 33.2 億美元,其中國內市場規模約 59.5 億元。全球生產掩膜版的企業主要是日本的TOPAN、大日本印刷、HOYA、SK 電子,美國的 Photronic 等。

濕電子化學品

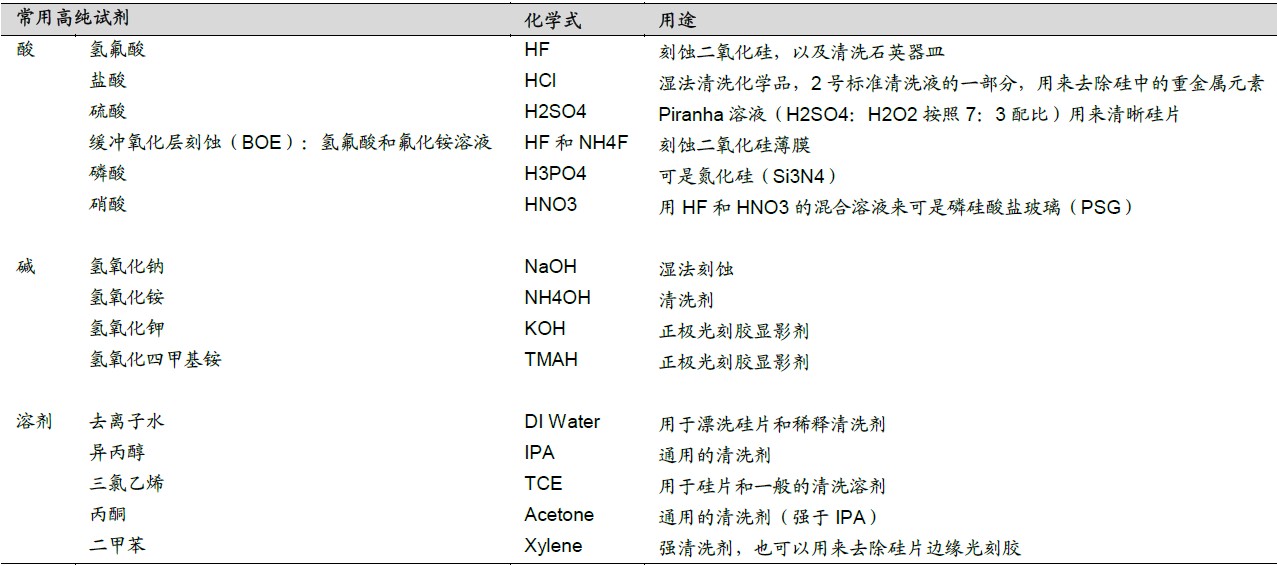

濕電子化學品,也通常被稱為超凈高純試劑,是指用在半導體制造過程中的各種高純化學試劑。按照用途可以被分為通用化學品和功能性化學品,其中通用化學品一般是指高純度的純化學溶劑,例如高純的去離子水、氫氟酸、硫酸、磷酸、硝酸等較為常見的試劑。在制造晶圓的過程中,主要使用高純化學溶劑去清洗顆粒、有機殘留物、金屬離子、自然氧化層等污染物。功能性化學品是指通過復配手段達到特殊功能、滿足制造過程中特殊工藝需求的配方類化學品,例如顯影液、剝離液、清洗液、刻蝕液等,經常使用在刻蝕、濺射等工藝環節。

濕電子化學品中常用的高純試劑

根據SEMI 和 IC Mtia 數據,2016 年全球濕電子化學品的市場規模大約 11.1 億美元,其中國內市場規模約 14 億元。全球市場主要由歐美和日本企業主導,其中德國的巴斯夫和HenKel、美國的Ashland、APM、霍尼韋爾、ATMI、Airproducts、日本的住友化學、宇部興產、和光純藥、長瀨產業、三菱化學等公司。

電子特氣

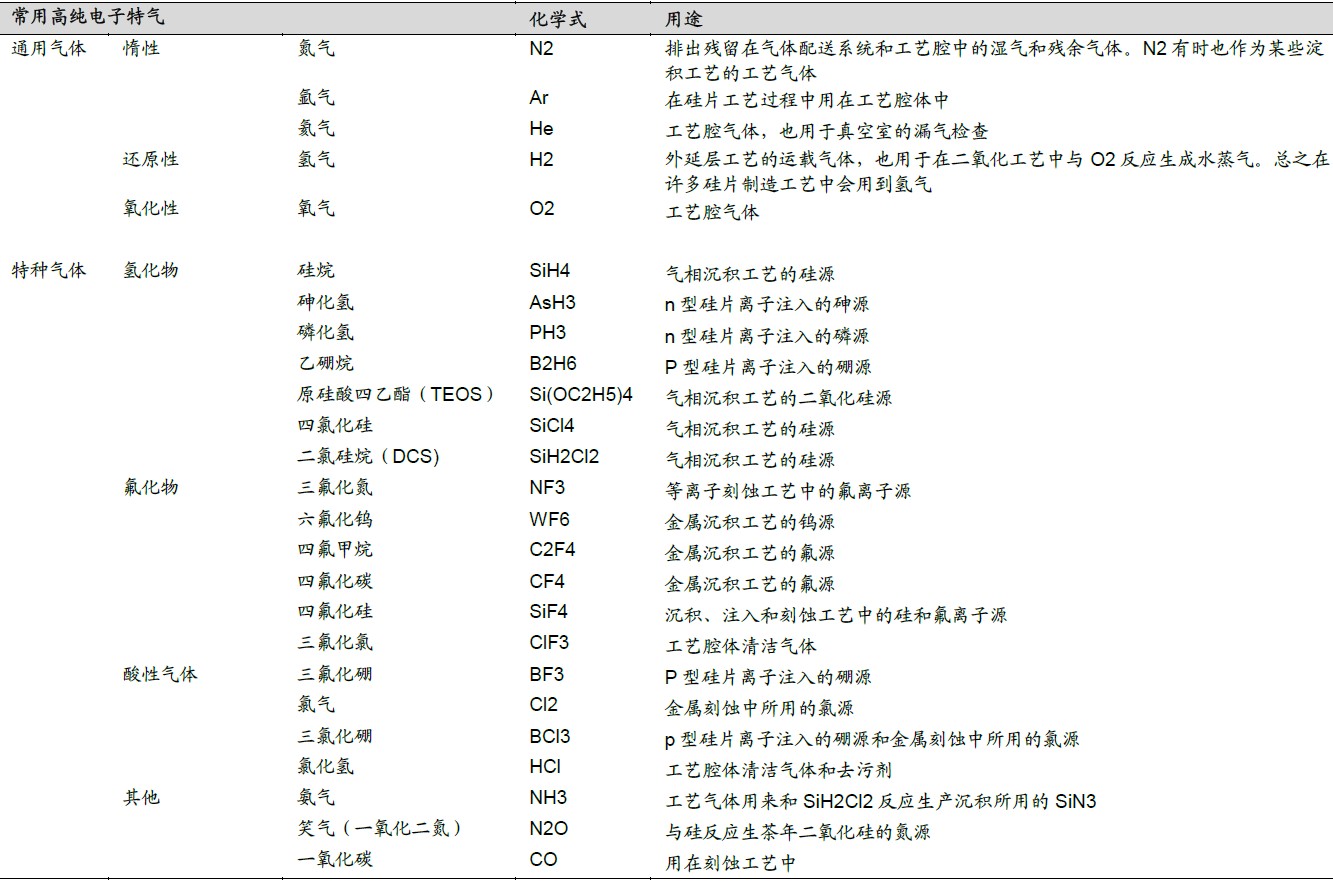

電子特氣是指在半導體芯片制備過程中需要使用到的各種特種氣體,按照氣體的化學成分可以分為通用氣體和特種氣體。另外按照用途也可以分為摻雜氣體、外延用氣體、離子注入氣、發光二極管用氣、刻蝕用氣、化學氣相沉積氣和平衡氣。與高純試劑類似,電子特氣對氣體純度的要求也極高,基本上都要求 ppt級別以下的雜質含量。這是因為 IC 電路的尺寸已經達到納米級別,氣體中任何微量殘存的雜質都有可能造成半導體短路或者線路損壞。

半導體制備過程中常用的高純電子特氣

根據SEMI和IC Mtia數據,2016年全球電子特氣的市場規模大約36.8億美元,其中國內市場規模約 46 億元。全球電子特氣的龍頭企業主要是美國的空氣化工和普萊克斯、法國液空、林德集團、日本大陽日酸。

光刻膠

光刻膠是圖形轉移介質,其利用光照反應后溶解度不同將掩膜版圖形轉移至襯底上。目前廣泛用于光電信息產業的微細圖形線路加工制作,是電子制造領域關鍵材料。光刻膠一般由感光劑(光引發劑)、感光樹脂、溶劑與助劑構成,其中光引發劑是核心成分,對光刻膠的感光度、分辨率起到決定性作用。光刻膠根據化學反應原理不同,可以分為正型光刻膠與負型光刻膠。

以半導體光刻膠為例,在光刻工藝中,光刻膠被均勻涂布在襯底上,經過曝光(改變光刻膠溶解度)、顯影(利用顯影液溶解改性后光刻膠的可溶部分)與刻蝕等工藝,將掩膜版上的圖形轉移到襯底上,形成與掩膜版完全對應的幾何圖形。光刻工藝約占整個芯片制造成本的 35%,耗時占整個芯片工藝的 40-60%,是半導體制造中最核心的工藝。

根據 SEMI 和 IC Mtia 數據,2016 年全球光刻膠的市場規模大約 14.4 億美元,其中國內市場規模約 20 億元。全球光刻膠市場主要被歐美日韓臺等國家和地區的企業所壟斷。

濺射靶材

濺射靶材的使用原理是利用離子源產生的離子,在高真空中經過加速聚集,而形成高速度能的離子束流,轟擊固體表面,離子和固體表面原子發生動能交換,使固體表面的原子離開固體并沉積在基底表面,被轟擊的固體是用濺射法沉積薄膜的原材料,因此稱為濺射靶材。

半導體芯片的單元器件內部由襯底、絕緣層、介質層、導體層及保護層等組成,其中,介質層、導體層甚至保護層都要用到濺射鍍膜工藝。集成電路領域的鍍膜用靶材主要包括鋁靶、鈦靶、銅靶、鉭靶、鎢鈦靶等,要求靶材純度很高,一般在 5N(99.999%)以上。

全球濺射靶材的龍頭企業主要是美國的霍尼韋爾和普萊克斯,日本的日礦金屬、住友化學、愛發科、三井礦業和東曹。

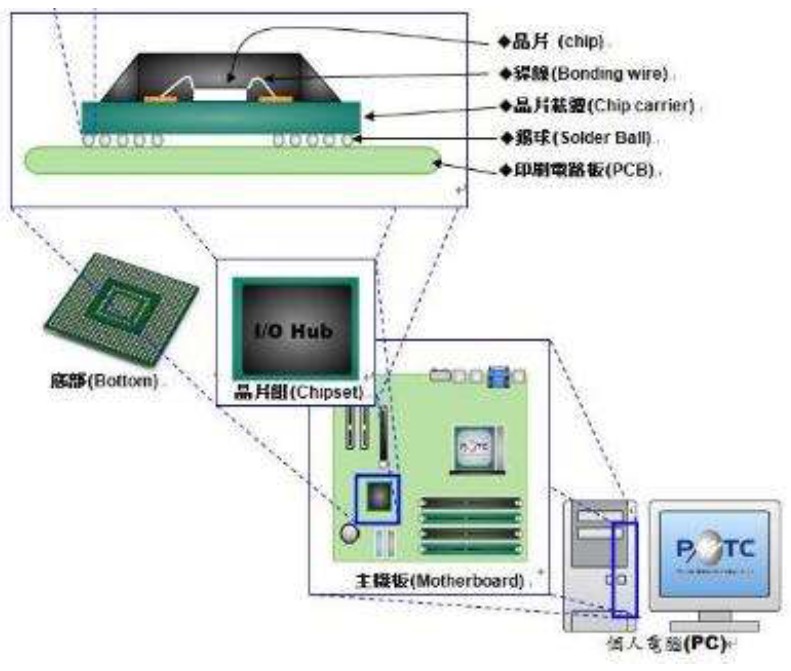

3、封裝材料

半導體封裝是指將通過測試的晶圓按照產品型號及功能需求加工得到獨立芯片的過程。封裝過程為:來自晶圓前道工藝的晶圓通過劃片工藝后被切割為小的晶片(Die),然后將切割好的晶片用膠水貼裝到相應的基板(引線框架)架的小島上,再利用超細的金屬(金錫銅鋁)導線或者導電性樹脂將晶片的接合焊盤(Bond Pad)連接到基板的相應引腳(Lead),并構成所要求的電路;然后再對獨立的晶片用塑料外殼加以封裝保護,塑封之后還要進行一系列操作,封裝完成后進行成品測試,通常經過入檢 Incoming、測試 Test 和包裝 Packing等工序,最后入庫出貨。整個封裝流程需要用到的材料主要有芯片粘結材料、陶瓷封裝材料、鍵合絲、引線框架、封裝基板、切割材料等。

芯片粘結材料

芯片粘結材料是采用粘結技術實現管芯與底座或封裝基板連接的材料,在物理化學性能上要滿足機械強度高、化學性能穩定、導電導熱、低固化溫度和可操作性強的要求。在實際應用中主要的粘結技術包括銀漿粘接技術、低熔點玻璃粘接技術、導電膠粘接技術、環氧樹脂粘接技術、共晶焊技術。環氧樹脂是應用比較廣泛的粘結材料,但芯片和封裝基本材料表面呈現不同的親水和疏水性,需對其表面進行等離子處理來改善環氧樹脂在其表面的流動性,提高粘結效果。

芯片粘結材料的示意圖(以封裝錫球為例)

根據 SEMI 和 IC Mtia 數據,2016 年全球芯片粘結材料的市場規模大約 7.5 億美元,其中國內市場規模約 20 億元。

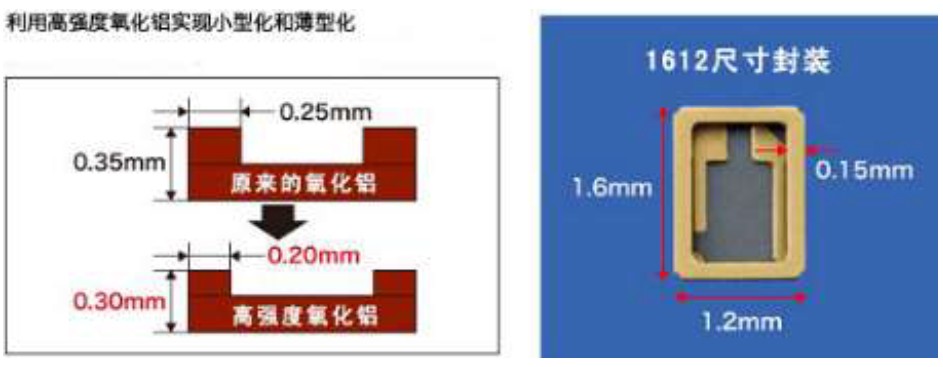

陶瓷封裝材料

陶瓷封裝材料是電子封裝材料的一種,用于承載電子元器件的機械支撐、環境密封和散熱等功能。相比于金屬封裝材料和塑料封裝材料,陶瓷封裝材料具有耐濕性好,良好的線膨脹率和熱導率,在電熱機械等方面性能極其穩定,但是加工成本高,具有較高的脆性。目前用于實際生產和開發利用的陶瓷基片材料主要包括 Al2O3、BeO 和 AIN 等,導熱性來講 BeO 和 AIN 基片可以滿足自然冷卻要求,Al2O3 是使用最廣泛的陶瓷材料,BeO 具有一定的毒副作用,性能優良的 AIN 將逐漸取代其他兩種陶瓷封裝材料。

Al2O3電子陶瓷封裝材料舉例

根據 SEMI 數據顯示,2016 年全球陶瓷封裝材料的市場規模大約 21.7 億美元,占到全部封裝材料市場規模的 11%左右,其中國內市場規模約 35 億元。全球龍頭企業主要是日本企業,如日本京瓷、住友化學、NTK 公司等。

封裝基板

封裝基板是封裝材料中成本占比最大的一部分,主要起到承載保護芯片與連接上層芯片和下層電路板的作用。完整的芯片是由裸芯片(晶圓片)與封裝體(封裝基板與固封材料、引線等)組合而成。封裝基板能夠保護、固定、支撐芯片,增強芯片的導熱散熱性能,另外還能夠連通芯片與印刷電路板,實現電氣和物理連接、功率分配、信號分配,以及溝通芯片內部與外部電路等功能。

早期芯片封裝通常使用引線框架作為導通芯片與支撐芯片的載體,但是隨著 IC特征尺寸不斷縮小,集成度不斷提高,只有封裝基板能夠實現將互聯區域由線擴展到面,可以縮小封裝體積,因此有逐步提到傳統引線框架成為主流高端封裝材料的趨勢。

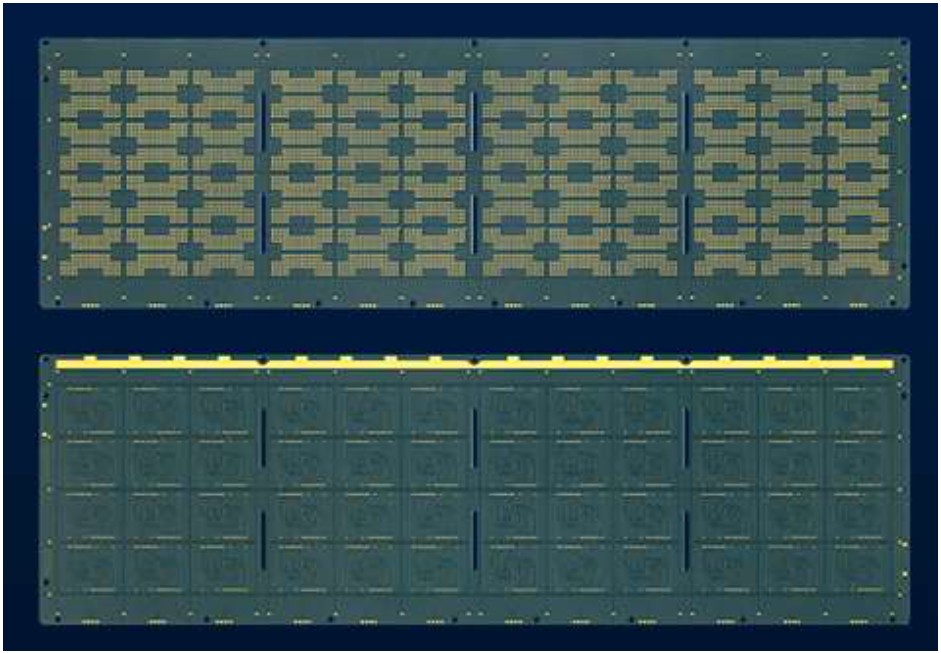

封裝基板圖例(CSP 系列)

封裝基板通常可以分為有機、無機和復合等三類基板,在不同封裝領域各有優缺點。有機基板介電常數較低且易加工,適合導熱性能要求不高的高頻信號傳輸;無極基板由無機陶瓷支撐,耐熱性能好、布線容易且尺寸穩定性,但是成本和材料毒性有一定限制;復合基板則是根據不同需求特性來復合不同有機、無機材料。未來預計有機和復合基板將是主流基板材料。

根據 SEMI 和 IC Mtia 數據,2016 年全球有機基板以及陶瓷封裝體合計市場規模達 104.5 億美元,占到全部封裝材料的 53.3%,國內市場規模約 80 億元,占全部封裝材料的 30%。全球封裝基板龍頭企業主要是日本的 Ibiden、神鋼和京瓷、韓國的三星機電、新泰電子和大德電子、臺灣地區的 UMTC、南亞電路、景碩科技等公司。

鍵合絲

半導體用鍵合絲是用來焊接連接芯片與支架,承擔著芯片與外界之間關鍵的電連接功能。鍵合絲的材料已經從過去的單一材料,逐步發展為金、銀、銅、鋁用相關復合材料組成的多品種產品。根據應用領域以及需求的不同,可以選擇各種不同的金屬復合絲。

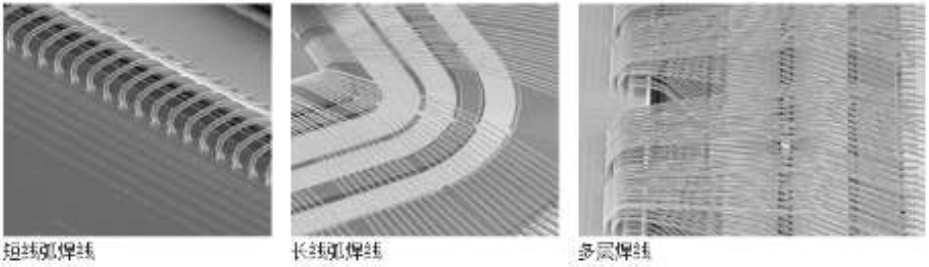

鍵合絲的圖例(金鍵合絲)

鍵合絲的焊線圖

根據 SEMI 數據顯示,2016 年全球半導體鍵合絲的市場規模大約 31.9 億美元,其中國內市場規模約 45 億元。全球半導體用鍵合絲的龍頭企業主要是主要是日本的賀利氏、田中貴金屬和新日鐵等。

引線框架

引線框架作為半導體的芯片載體,是一種借助于鍵合絲實現芯片內部電路引出端與外部電路(PCB)的電氣連接,形成電氣回路的關鍵結構件。引線框架起到了和外部導線連接的橋梁作用,絕大部分的半導體中都需要使用引線框架,是電子信息產業中重要的基礎材料。引線框架的通常類型有 TO、DIP、SIP、SOP、SSOP、QFP、QFN、SOD、SOT 等,主要用模具沖壓法和蝕刻法進行生產。

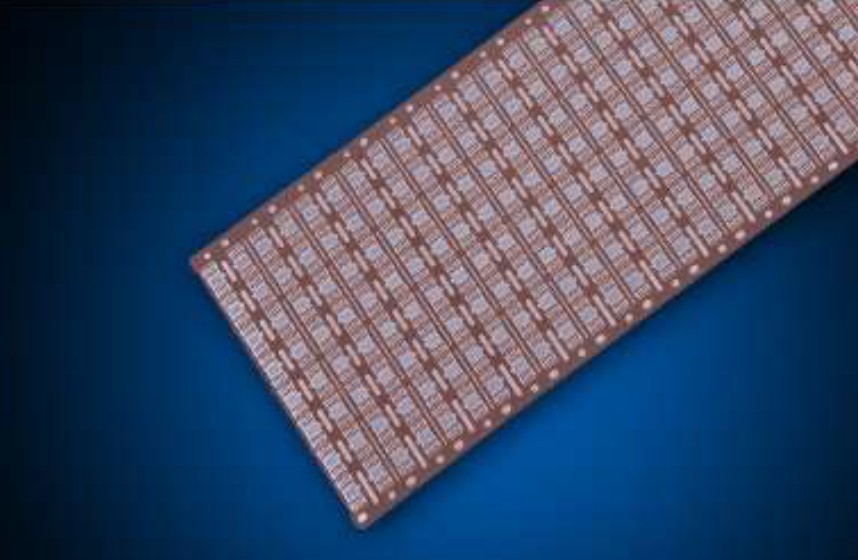

引線框架圖例(MSOP 系列)

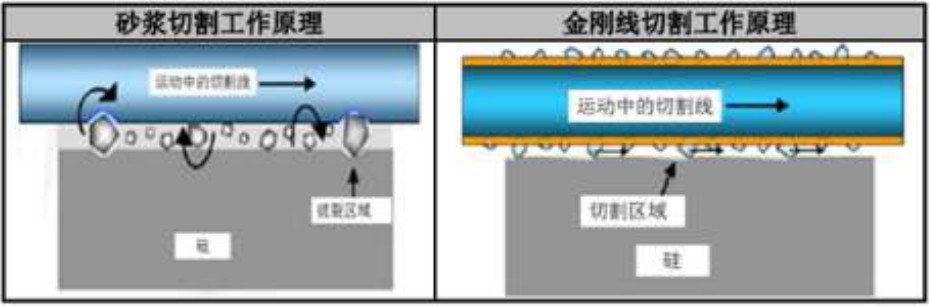

切割材料 。半導體晶圓切割是半導體芯片制造過程中重要的工序,在晶圓制造中屬于后道工序,將做好芯片的整片晶圓按照芯片大小切割成單一的芯片井粒,稱為芯片切割和劃分。在封裝流程中,切割是晶圓測試的前序工作,常見的芯片封裝流程是現將整片晶圓切割為小晶粒在進行封裝測試,而晶圓級封裝技術是對整片晶圓進行封裝測試后再切割得到單個成品芯片。

目前主流的切割方法分為兩類,一類是用劃片系統進行切割,另一種利用激光進行切割。其中劃片系統切割主要包括砂漿切割和金剛石材料切割,該技術起步較早市場份額較大,金剛石鋸片或者金剛石線是此類常見的劃片系統切割工具,但機械力切口較大,易導致晶圓破碎。激光切割屬于新興無接觸切割,切割表面光滑平整,適用于不同類型晶圓切割。

半導體晶圓中兩種典型切割方式

文章來自(www.4zj9t.cn)愛彼電路是專業高精密PCB電路板研發生產廠家,可批量生產4-46層pcb板,電路板,線路板,高頻板,高速板,HDI板,pcb線路板,高頻高速板,IC封裝載板,半導體測試板,多層線路板,hdi電路板,混壓電路板,高頻電路板,軟硬結合板等