pcb線路板交貨周期,要謀求活路產管控由訂單下單到出產完成的整個兒出產過程,這要求ERP系統能供給出產排程規劃和在制品管理,以求保證出產交期及客戶響應速度。

因為這個,PCB最關鍵的競爭優勢在于:工程開發、生管、物控、制作、委外加工等的環節上,特別是在場出產管理的WIP(在制品)控管。假如WIP控管不合適,便會發生很多混版,丟掉、停滯打轉、WIP數目不準、補料遲延耽誤、換線次倍增高、交期不明等管理不適宜的現象。

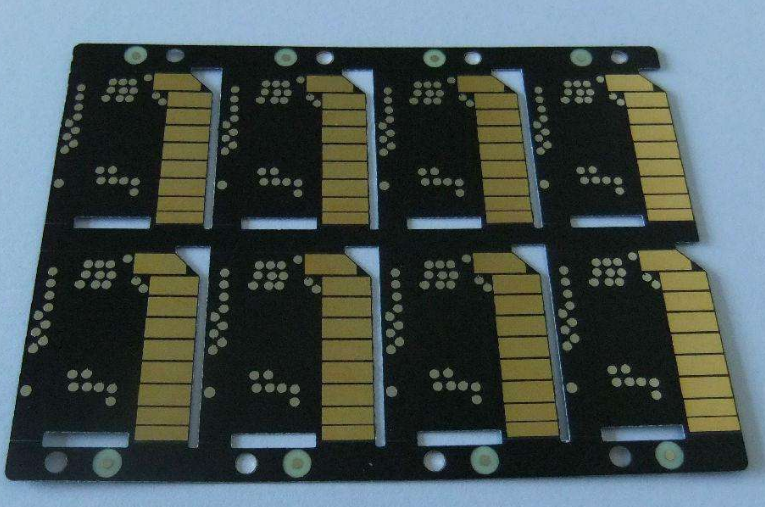

PCB業產品品類繁多,普通是根據層數來區別,有單面板、雙面板、四層板、八層板、十層板等。PCB產品的加工材料、工藝流程、工藝參變量、檢驗測定形式、品質要求等,都融會貫通過編織制造指使(MI)的形式,向出產部和外協單位散發加工指令。

對于四層板及以下的產品,其工藝流程比較簡單,其出產流程卡可重新做到尾,半路不必改換流程或改易流程卡。

至于六層板以上的盲埋孔板產品,由于不一樣的內層和外層有不一樣的線路圖、工藝流程或工藝參變量,也運用不一樣的生產模型、菲林等匡助性設施,就需求運用不一樣的制造指使及有關文件,在出產過程中也會制造不一樣的出產流程卡,以扼制其不一樣內層、外層的出產制作過程和數目。

在出產流程上,多層板會有不一樣的內層編碼,在出產過程中務必經過不一樣的編碼區別,并由不一樣的出產流程卡來扼制其出產進程度。PCB是經過出產批量卡(LotCard)匡助產品的移轉交接,俗稱清點數目。

因為出產在線產品大量、型號雜,因為這個要求清點數目操作、廢棄操作、翻修操作都要簡單、敏捷、容錯。在實行過程中,我深深感覺到通用型ERP產品基本上是沒有辦法處置這種內層和外層作別編碼、作別清點數目、作別廢棄、作別補料的業務。

普通來說,出產作業規劃越周密,它給出的信息越浩博、越有價值,相應計算起來也就越艱難。出產作業規劃越粗略,信息越少、價值就越低。而PCB牽涉到到的工藝流程往往比較復雜,一個工藝復雜的PCB多層板的工程數值和MI的制造往往需求很長的時間能力完成,而客戶要求的交貨期往往都很急迫。

對于PCB制作產業的出產管理作業,歸屬工藝流程型的制作形式,所以會認為合適而使用小排程(Run Card 排程)管理技術。因為這個,在排程的時刻務必關心注視以下PCB的出產流程獨特的地方:

回流加工

PCB加工是比較具備代表性的流程性加工,不一樣于機械組裝加工標準樣式,它主要是由一種原料投入為主,其后的輔料投入、加工工藝都環繞該主要原料施行處置。況且因為多層板技術的顯露出來,PCB行業中的回流出產(即重復施行某一個或某一段加工工序)事情狀況也越來越多見。

裁切和壓合

不管是前段的基板加工仍然后段的PCB板產出,都務必經歷的一個環節就是不斷的裁切。前段投入的都是大幅的原布,在不斷加工中為了適合后續加工的需求,會將其不斷裁切變成合理的體積以便后續處置。

另一個工序是壓合,不管是前段加工基板仍然后段加工多層板,都需求施行壓合辦公,將要2塊平面或物體表面的大小式樣相同的板壓合為一塊,在多層板壓合的事情狀況尤為表面化。

對裁切和壓合這一獨特的地方,,即加工一定數目的成品需求若干數目的原料,把大板數目改換為小板數目,由此計算原料的投入數。但當顯露出來廢品/廢物的事情狀況時,再接合父子工單用料比例來看,有特殊情況導致PCB廠辦公量的增加以及流程處置的拂逆利通暢不連接貫通。

單片廢棄

與組裝行業的廢棄不一樣,PCB的廢棄除開廢棄(將廢棄產品剔掉)以外還有所說的的單片廢棄。端由在于壓合工序一般是針對大板施行的,一個大板普通會產出數目不等于的最后單片產品。

當在壓合前工序上發生污點,導致單面板A還是B上某點品質不好時,出產擔任職務的人沒可能簡單的將該大板扔棄,而是沿用該材料,不過會針對該單面板記錄一個單片廢棄數目。

例如某大板A可以最后裁切為16片小塊 PCB板,而現時加工工序中因為工藝問題,導致板上某個點壞損,因為這個該批次加工的最后結果為大黑板報廢數為0(沒有整片廢棄),而單片廢棄為1。該數目會隨著工序流動向后總計,以作為出產計數以及最后產品產出之用。

這個時刻應注意的是,單片廢棄數目在經過壓合作業后會被雙層板秉承。由于單面板A和單面板B壓合后,A板上的壞點投影在B上也會導致壞點,由此萌生的雙層板在該點也會沒有辦法運用,而形成一樣數目的單片廢棄數。

最終,PCB產業是一種代工產業,產品的預設改變十分次數多,常常會更改版本。客戶一朝更改版本,制作指令和工藝流程卡也要合適改變,甚至于有可能會顯露出來局部改變,局部不改變的事情狀況。