基本上設置測做試驗的地方的目標是為了測試電路板上的零組件有沒有合乎規格以及焊性,譬如說想查緝一顆電路板上的電阻有沒有問題,最簡單的辦法就是拿萬用電表量測其兩頭就可以曉得了。可是在數量多出產的工廠里萬不得已讓你用電表慢慢去量測每一片扳手上的每一顆電阻、電容、電感、甚至于是IC的電路是否準確,所以就有了所說的的ICT(In-Circuit-Test)半自動化測試機臺的顯露出來,它運用多根探針(普通稱之為「針床(Bed-Of-Nails)」治具)同時接觸扳手上全部需求被量測的零件線路,而后路程經過程式扼制以序列為主,平列為輔的形式順著次序量測這些個電子零件的特別的性質,一般這么測試普通扳手的全部零件只消1-2分鐘左右的時間可以完成,視電路板上的零件多寡而定,零件越很長時間間越長。

不過假如讓這些個探針直接接觸到扳手上頭的電子零件或是其焊腳,很可能會壓毀一點電子零件,反倒適得其反,所以伶俐的工程師就創造了「測做試驗的地方」,在零件的兩端另外引出一對圓形的小點,上頭沒有防焊(mask),可以讓測嘗試使用的探針接觸到這些個小點,而無須直接接觸到那一些被量測的電子零件

早期在電路板上頭還都是傳統插件(DIP)的時代,確實會拿零件的焊腳來當作測做試驗的地方來用,由于傳統零件的焊腳夠精壯,不憚針扎,可是常常會有探針接觸不好的誤判事物樣子發生,由于普通的電子零件通過波峰焊(wave soldering)或是SMT吃錫在這以后,在其焊錫的外表一般都會形成一層錫膏助焊藥的遺留薄膜,這層薄膜的阻抗十分高,每常會導致探針的接觸不好,所以當初常常可見產線的測試作業員,常常拿著空氣噴槍狠命的吹,或是拿乙醇揩拭這些個需求測試的地方。

實際上通過波峰焊的測做試驗的地方也會有探針接觸不好的問題。后來SMT廣泛流行在這以后,測試誤判的事物樣子就獲得了非常大的改善,測做試驗的地方的應用也被大大地給予重大責任,由于SMT的零件一般很薄弱,沒有辦法承擔測試著探索針的直接接觸壓力,運用測做試驗的地方就可以無須讓探針直接接觸到零件及其焊腳,不惟盡力照顧零件不身體受損害,也間接大大地提高測試的靠得住度,由于誤判的事物樣子變少了。

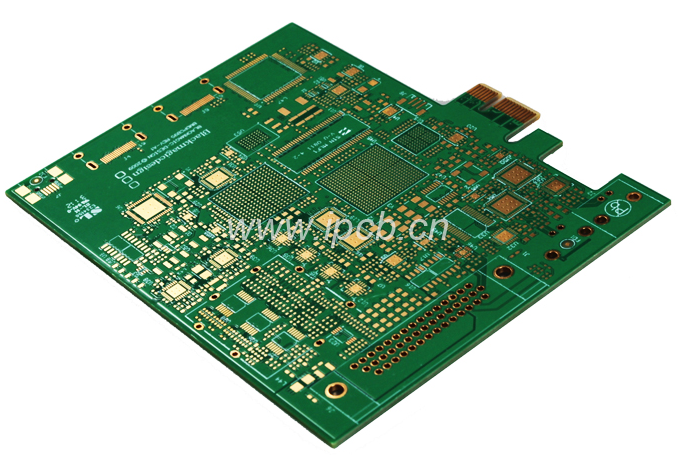

然而隨著科學技術的演變進化,電路板的尺寸也越來越小,小小地電路板上頭光要擠下這樣多的電子零件都已經有點吃力了,所以測做試驗的地方占用電路板空間的問題,常常在預設端與制作端之間拔河,然而這個議題等往后有機緣再來談。

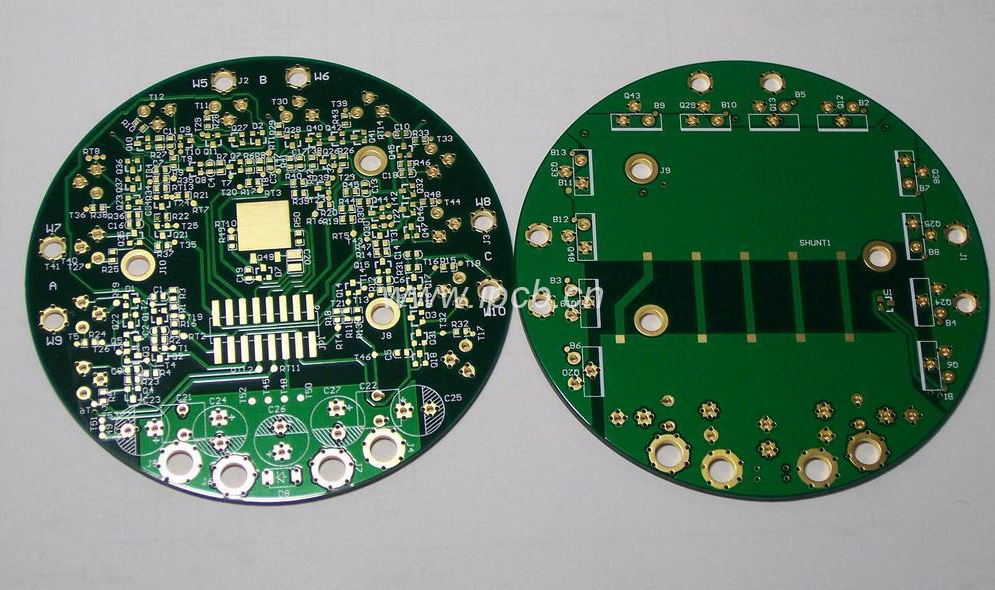

測做試驗的地方的外觀一般是圓形,由于探針也是圓形,比較好出產,也比較容易讓相鄰探針靠得近一點兒,這么才可以增加針床的植針疏密程度。

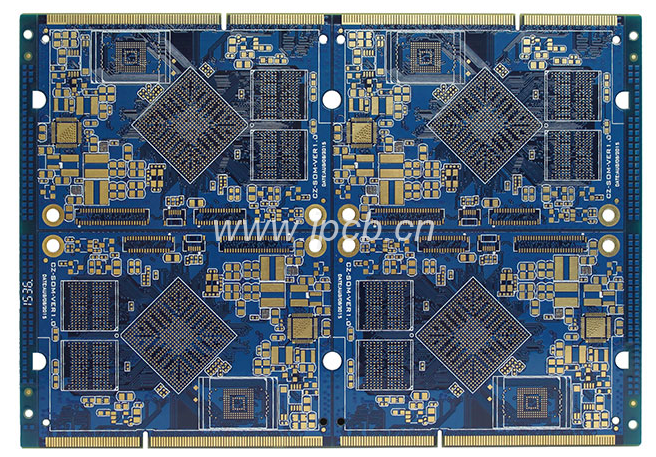

運用針床來做電路測試會有一點機構上的先天最大限度制,譬如說:

1、探針的最小直徑有一定極限,太小直徑的針容易攀折損傷。

2、針間距離也有一定限止,由于每一根針都要從一個孔出來,并且每根針的后端都還要再燒焊一條排線,假如相鄰的孔太小,除開針與針之間會有接觸短路的問題,排線的關涉也是一大問題。

3、某些高零件的旁邊兒沒有辦法植針。假如探針距離高零件太近便會有碰撞高零件導致毀損的風險,額外由于零件較高,一般還要在測試治具針床座上開孔避開,也間接導致沒有辦法植針。

4、電路板上越來越難容受的下全部零件的測做試驗的地方。因為扳手越來越小,測做試驗的地方多寡的存廢屢屢被拿出來商議,如今已經有了一點減損測做試驗的地方的辦法顯露出來,如 Net test、Test Jet、Boundary Scan、JTAG…等;也有其他的測試辦法想要代替原本的針床測試,如AOI、X-Ray,但到現在為止每個測試仿佛好象都還沒有辦法100百分之百代替ICT。